LabVIEW液位控制 点击:137 | 回复:0

系统实现水箱液位实时监控、阶跃响应测试、实时建模及 PID 控制,可作为工业过程控制研究与教学的试验平台,满足先进控制算法验证。

应用场景

科研场景:用于验证单容 / 双容液位过程的控制算法,如 PID 参数优化、先进控制策略(模糊控制、预测控制等)对比,通过实时建模与仿真,为工业过程中类似 “迟延 + 惯性” 特性的被控对象(如化工反应釜液位、储罐液位)提供控制方案参考。

教学场景:作为自动化、测控技术等专业的实验教学设备,帮助学生理解数据采集原理、虚拟仪器开发流程、PID 控制算法实现及系统建模方法,通过可视化界面直观观察控制参数对系统响应的影响。

工业实训场景:用于企业技术人员培训,模拟工业现场液位控制常见问题(如滞后、干扰导致的液位波动),训练参数整定与故障排查能力。

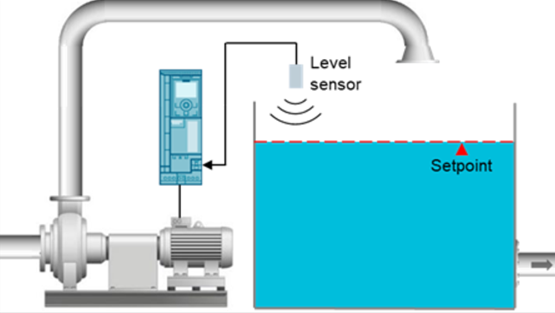

硬件架构

被控对象为双容水箱(模拟工业过程迟延 + 惯性特性),配套投入式液位变送器,将 0~600mm 液位转换为 4~20mA 电流信号,经串联电阻转为电压信号后,通过差分输入方式接入 DAQ 板卡模拟输入(AI)端口,减少 A/D 转换共模干扰;模拟输出(AO)端口输出 0~10V 电压信号至交流变频器(,调节水泵转速以控制液位。硬件配置流程为:安装 DAQ 板卡驱动→通过硬件配置工具完成板卡参数与 I/O 通道配置→校准变送器量程并实现线性变换→连接液位变送器、变频器与 DAQ 板卡 I/O 端口,构建信号传输链路。

软件架构

LabVIEW前面板作为人机交互界面(HMI),实现参数设置(采样速率、液位设定值等)、数据显示(液位实时值、响应曲线、PID 参数)与控制操作(启动 / 停止采样、单容 / 双容切换。

功能实现

数据采集:在软件环境中调用 DAQ 模板的 AI 子模块,定时采集液位变送器输出的电压信号,转换为实际液位值(0~600mm),采样周期可通过 HMI 手动设置,采集数据经巴特沃斯低通数字滤波(每秒处理 1000 个数据并输出平均值),降低高频干扰影响。

实时建模:通过阶跃试验 VI 实现,HMI 中用布尔按钮选择单容 / 双容被控对象,“Power” 键控制变频器调节使能,“Start/Stop” 键控制采样启停。采样结束后,数据传入 HistData.vi(前端显示数据 + DDE 通讯存入 Excel)与 Eval.vi(基于非线性最小二乘法,以 “一阶惯性 + 迟延” 模型\(G(s)=\frac{K}{1+Ts} e^{-\tau s}\)拟合数据,计算模型参数 K、T、τ 及拟合曲线与试验曲线的均方差(MSE))。

PID 控制:采用防积分饱和增量式 PID 算法,框图程序中先计算液位设定值与实测值的偏差\(\Delta e(k)\),再通过公式\(\Delta u(k)=k_p \Delta e(k)+k_i e(k)+k_d[\Delta e(k)-\Delta e(k-1)]\)(其中\(k_i=k_p T / T_i\),\(k_d=k_p T_d / T\))计算控制量,限制控制量输出范围为 0~60(对应变频器 0~60Hz),最后通过 DAQ 板卡 AO 端口输出至变频器,调节水泵转速。

监控报警:HMI 实时显示液位波形图、设定值与实测值偏差,当液位超出设定上下限(如低于 50mm 或高于 550mm)时,触发前面板报警指示灯与声音提示;同时支持历史数据查询,通过 Excel 存储的试验数据可回溯分析系统响应特性。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选