ProfiNet 转Ethernet/IP西门子与发那科机器人数据交互实践 点击:64 | 回复:1

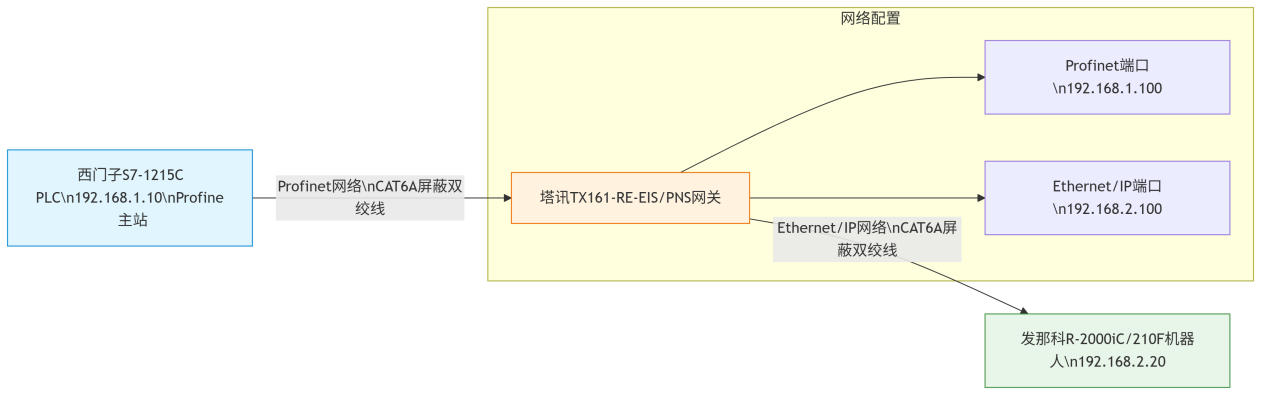

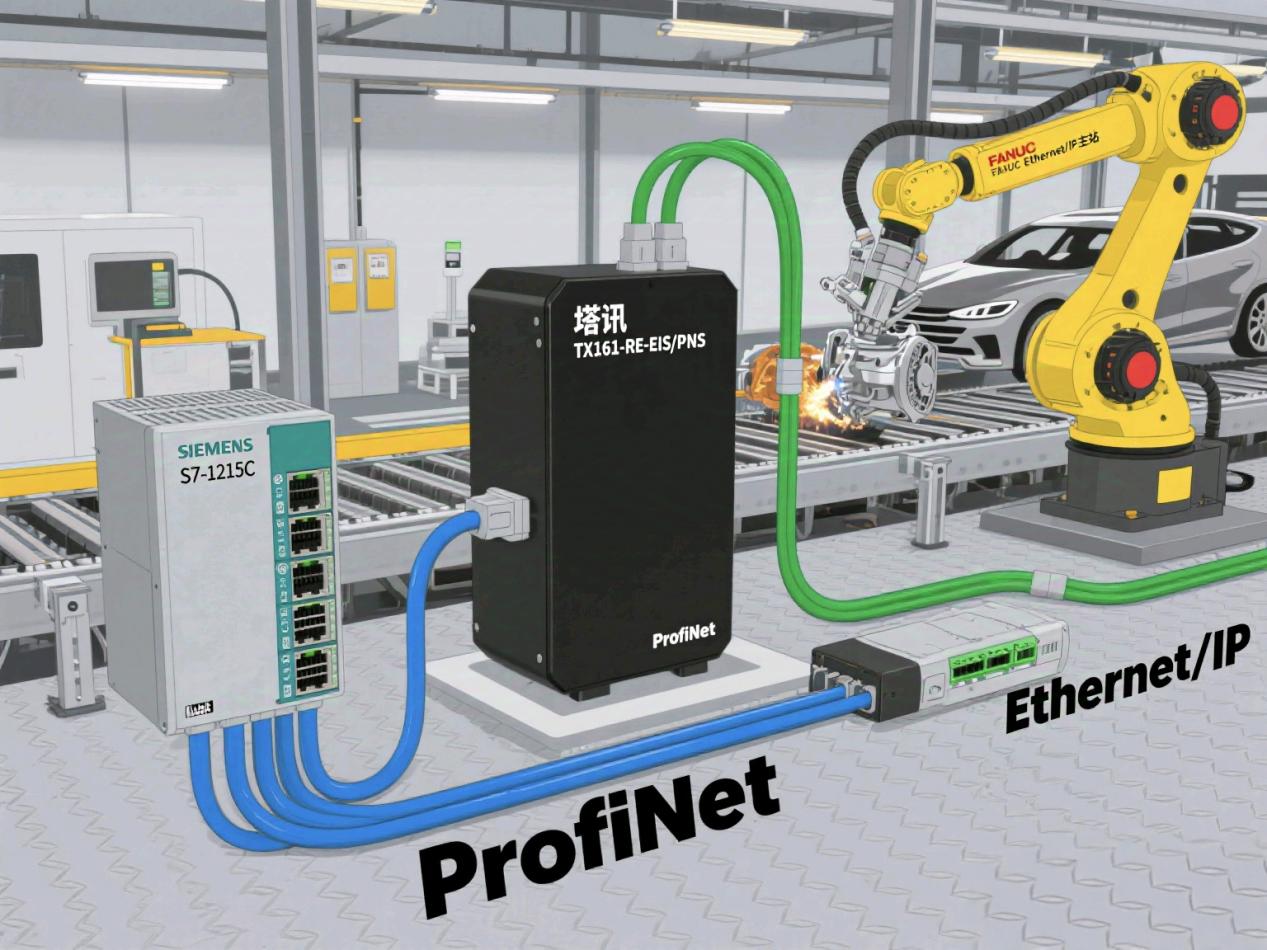

在汽车制造这一主流且前景广阔的行业中,自动化生产对设备间通信效率要求极高。不同厂商设备常因协议差异形成通信壁垒,本文以塔讯 TX 161-RE-EIS/PNS 协议转换网关为例,详解其如何实现西门子 1215C 与发那科机器人的跨协议通信。

一、案例背景

某汽车制造厂生产线以西门子 1215C PLC 为控制核心,该 PLC 支持 ProfiNet 协议,负责处理生产逻辑与设备控制。同时引入的发那科机器人承担零部件搬运、焊接等关键工序,采用 Ethernet/IP 协议通信。

因协议不兼容,两者无法直接数据交互,导致机器人工作状态难实时监控,控制指令传递滞后,生产线自动化水平与效率受限,亟需可靠的协议转换方案。

二、解决方案

企业选用塔讯 TX 161-RE-EIS/PNS 总线协议转换网关。该网关支持 ProfiNet 从站转 Ethernet/IP 从站,实现 Ethernet/IP 与 ProfiNet 双向协议互转,适配标准协议,数据处理转换能力强,能满足汽车生产线对实时性与可靠性的高要求。

三、实施过程

(一)硬件连接

00001. 网关与西门子 1215C 连接:用网线连接网关 ProfiNet 端口与 PLC 的 ProfiNet 接口,确保连接牢固。将网关 ProfiNet 侧 IP 设为 192.168.1.100,PLC IP 设为 192.168.1.101,二者处于同一网段。

00001. 网关与发那科机器人连接:网线连接网关 Ethernet/IP 端口与机器人 Ethernet/IP 接口。机器人 IP 设为 192.168.2.100,网关 Ethernet/IP 侧 IP 设为 192.168.2.101,保证连接稳定。

00001. 连接检查:通电后查看各设备电源及网络指示灯,用 ping 命令测试网关与 PLC、机器人的连通性。

(二)网关参数设置

00001. ProfiNet 侧设置:浏览器访问网关配置界面,输入 IP 登录。配置与硬件匹配的站名、IP 等参数,通信周期设为 10ms。定义数据映射,如将 PLC 控制指令映射至网关缓存区,用于转换为 Ethernet/IP 数据。

00001. Ethernet/IP 侧设置:配置与硬件匹配的设备名称、IP 等参数,设置连接超时时间、重试次数。定义数据映射,将机器人工作状态数据存入网关缓存区,用于转换为 ProfiNet 数据。

00001. 数据映射配置:按实际数据交换需求配置映射表。如 PLC 的目标位置坐标数据映射至网关 Ethernet/IP 发送区,机器人工作状态数据映射至网关 ProfiNet 发送区。

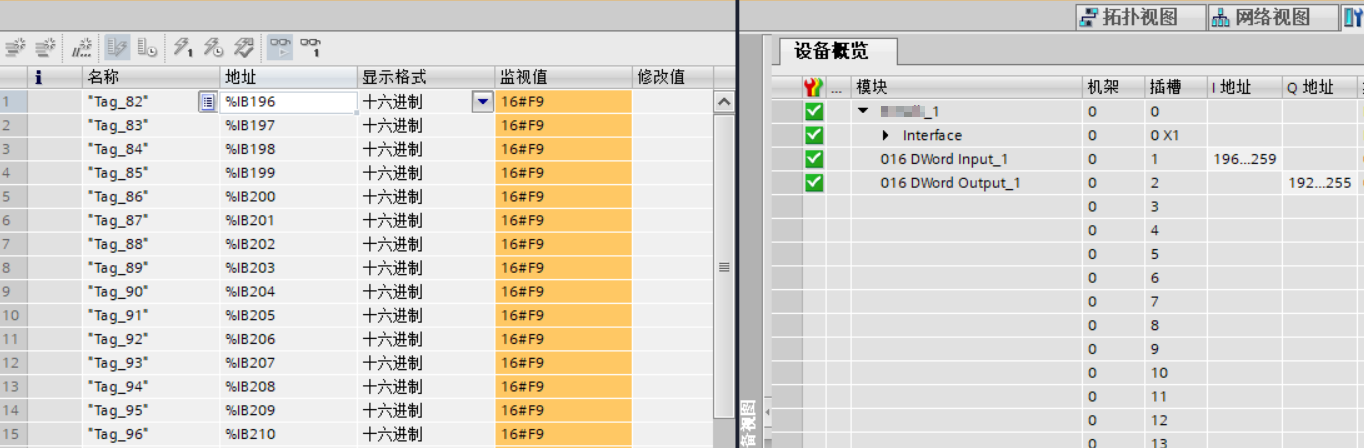

(三)西门子 1215C 编程调整

00001. 通信功能块添加:在 TIA Portal 软件中,添加适配的 ProfiNet 通信功能块,配置连接对象为网关 ProfiNet 地址、数据传输方向及长度等参数。

00001. 数据处理程序编写:编写程序处理发送数据,如将目标位置坐标按约定格式存入寄存器;解析接收的机器人状态数据,触发报警等响应逻辑。

(四)发那科机器人设置

00001. Ethernet/IP 参数配置:通过示教器设置与网关匹配的 IP、子网掩码等,配置通信端口与缓冲区大小。

00001. 程序编写:编写程序接收并解析网关指令,执行对应动作;实时反馈工作状态至网关。

(五)系统调试

00001. 通信测试:检查网关配置界面、PLC 诊断工具及机器人示教器,确认通信链路正常。

00001. 数据准确性测试:发送测试数据,验证 PLC 与机器人之间数据传输的准确性,排查并修正配置或程序错误。

00001. 功能验证:模拟生产场景,测试机器人任务执行准确性及状态反馈及时性,进行长时间稳定性测试。

四、应用效果

(一)生产效率提升

网关实现了设备协同工作,减少人工干预。如零部件装配时间从 10 秒缩至 6 秒,生产效率提升约 40%,产能显著提高。

(二)产品质量提高

PLC 可实时监控机器人状态,及时调整偏差。焊接缺陷率从 3% 降至 1% 以内,产品质量稳定性增强。

(三)系统稳定性增强

工业级网关抗干扰能力强,通信故障率从每月 5 次降至 1 次以内,减少停机时间,保障生产连续性

五、总结

塔讯 TX 161-RE-EIS/PNS 网关成功解决了西门子 1215C 与发那科机器人的协议兼容问题,通过双向协议互转实现高效协同。其在汽车制造行业的应用,彰显了总线协议转换网关在工业自动化中的关键价值,为企业智能化升级提供有力支持。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选