EtherCAT转ProfiNet协议转换网关跨品牌通信 点击:149 | 回复:0

一、案例背景

某12英寸晶圆厂在扩产过程中面临设备代际差异问题:

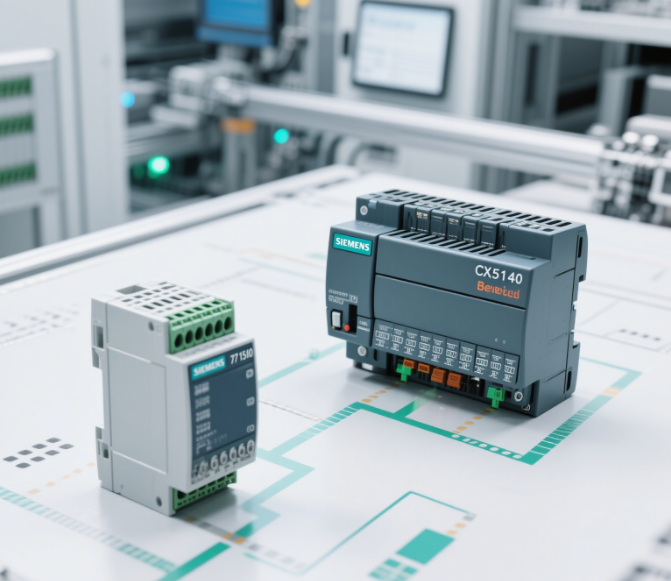

· 旧产线:采用倍福CX5140PLC(EtherCAT主站)控制光刻机、刻蚀机等关键设备,数据采集周期为200μs。

· 新产线:部署西门子S7-1500PLC(ProfiNet主站)与MES系统,要求整合旧产线数据以实现全局调度。

· 协议冲突:旧产线设备仅支持EtherCAT,而新产线采用ProfiNet,导致设备互联成本高昂。

· 解决方案:采用捷米特EtherCAT转ProfiNet协议转换网关以解决现场的协议冲突的问题。

二、设备连接与配置

硬件部署:

· EtherCAT域:通过ProfiNet转EtherCAT协议转换网关连接倍福CX5140与12台EtherCAT从站设备(含4台ASML光刻机)。

· ProfiNet域:西门子S7-1500通过OPCUA服务器与MES系统对接,实时获取生产计划。

关键配置步骤:

1. EtherCAT数据采集:

o 在倍福TwinCAT3中配置网关为从站,映射512字节输入(设备状态)与256字节输出(控制指令)。

o 实现光刻机的曝光参数(如剂量、焦点位置)与刻蚀机的工艺参数(如气体流量、射频功率)的实时采集。

2. ProfiNet数据转发:

o 在西门子TIAPortal中配置网关为智能设备,将采集的设备数据通过PN/IO协议传输至S7-1500的DB块。

o 定义数据优先级:将光刻机的报警信号设置为最高优先级(IRT级别),确保异常情况0.5ms内响应。

3. 时间同步机制:

o 网关内置IEEE1588PTP时钟模块,实现EtherCAT与ProfiNet网络的纳秒级同步,满足半导体制造的亚微米级精度需求。

三、应用成效与行业价值

生产优化:

· 产能提升:通过整合旧产线数据,新产线的晶圆处理效率提高18%,单台光刻机的利用率从72%提升至85%。

· 良率改善:实时监控刻蚀机的等离子体密度波动,通过西门子PLC动态调整射频功率,使刻蚀均匀性标准差从3.2%降至1.8%。

· 维护成本:基于网关采集的设备振动数据,实施预测性维护,将非计划停机时间减少60%。

四、行业标杆意义:

1. 跨代际兼容性:JM-ECAT-PN支持EtherCATv2.0与ProfiNetV2.3协议栈,可无缝衔接2007年至2025年的设备。

2. 高可靠性设计:通过-40℃至85℃宽温测试与IP20防护等级,满足晶圆厂洁净室环境要求。

3. 标准化接口:内置OPCUA与MQTT协议,支持与AWSIoT、阿里云等云平台对接,助力半导体行业的数字化转型。

具体内容配置过程及其他相关咨询可联系杨工。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选