蜗轮丝杆升降机发生故障时应注意什么 点击:391 | 回复:0

在探讨立柱式安装的升降渠道中,润滑脂的加量与油种类所扮演的关键角色时,我们不得不深入剖析这一系统的工作原理及其在日常运行中可能遇到的各种挑战。立柱式安装作为一种常见的升降解决方案,其稳定性和耐用性直接关系到生产效率与安全性,而润滑脂的正确使用则是这一切的基石。

一、润滑脂的重要性与常见问题

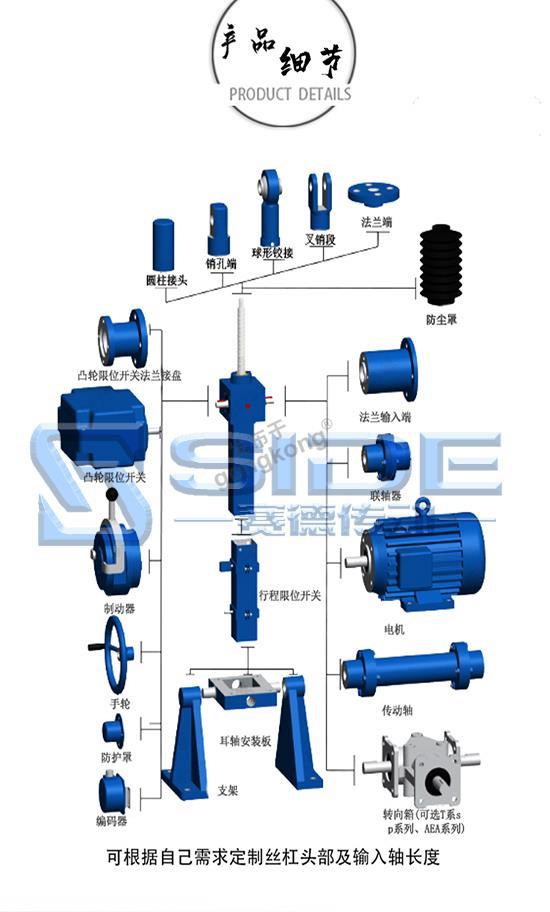

首先,立柱式升降渠道的核心部件包括螺旋丝杆升降机、电动机以及它们之间的传动系统。这些部件在频繁的运行过程中,需要持续的润滑以保证其顺畅运转并减少磨损。然而,在实际操作中,由于安装位置、运行条件以及维护不当等多种因素,常常会出现润滑脂量不足的问题。特别是当升降渠道停止运行时,由于重力的作用,部分润滑脂可能会从传动系统中流出,导致传动齿轮得不到应有的润滑保护。一旦重新启动,缺乏润滑的传动齿轮将面临严重的机械磨损,甚至可能引发故障,严重影响工作效率和设备寿命。

二、 蜗轮蜗杆的特殊性与挑战

为了提高工作效率和承载能力,现代蜗轮蜗杆升降渠道普遍采用稀有金属制作蜗轮,而涡杆则选用更为坚硬的不锈钢板材。这种材料组合虽然增强了系统的整体性能,但也带来了额外的挑战。滚动摩擦传动系统在运行过程中会产生大量热量,这些热量不仅会使各部件和密封件因热胀冷缩而产生间隙,还会影响润滑脂的性状。随着温度的升高,润滑脂会逐渐变稀,流动性增强,从而增加了泄漏的风险。

三、 润滑脂泄漏的四大元凶

1. 材料搭配不科学:蜗轮蜗杆的材料选择需兼顾耐磨性、耐热性及与润滑脂的兼容性。若材料搭配不当,可能导致润滑效果大打折扣,加速磨损。

2. 齿合摩擦面表层质量差:齿面光洁度不足或存在微观缺陷,会加剧摩擦,增加磨损,同时影响润滑脂的均匀分布。

3. 润滑脂加量选择有误:过多或过少的润滑脂均不利于系统的稳定运行。过多可能导致泄漏,过少则无法保证充分润滑。

4. 机油乳化与腐蚀:升降渠道在运行过程中,机油因温度变化可能产生冷凝水,与水混合后形成乳化液,对滚动轴承等部件造成锈蚀和腐蚀,进一步加剧磨损。

四、解决方案与优化策略

针对上述问题,我们可以采取以下措施进行优化:

1、科学选材与匹配:根据升降渠道的具体工况,选择适宜的蜗轮蜗杆材料,并确保其与润滑脂的良好兼容性。

2、优化润滑管理:建立严格的润滑管理制度,定期检查并调整润滑脂的加量,确保传动系统始终处于最佳润滑状态。

3、提升齿合面质量**:采用高精度加工技术,提高齿合面的光洁度和精度,减少摩擦和磨损。

4、加强密封设计:优化升降渠道的密封结构,采用高性能密封材料,防止机油泄漏和乳化现象的发生。

5、定期维护与检测:定期对升降渠道进行维护和检测,及时发现并处理潜在问题,确保设备长期稳定运行。

五、 结语

综上所述,立柱式安装的升降渠道中,润滑脂的加量与油种类的选择至关重要。通过科学选材、优化润滑管理、提升齿合面质量、加强密封设计以及定期维护与检测等措施,我们可以有效避免润滑脂泄漏、机械磨损等问题的发生,提升升降渠道的工作效率和使用寿命。这不仅有助于降低企业的运营成本,还能为生产安全提供有力保障。在未来的发展中,随着技术的不断进步和经验的积累,我们有理由相信,立柱式升降渠道的性能将会更加完善,为各行各业的发展贡献更大的力量。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选