机加车间APS-父子订单齐停/工序级多资源分批约束融合下的实现案例 点击:271 | 回复:0

一、概述

前期对接了某企业机加车间(含有装配)APS项目。该车间在传统APS排产需求的基础之上,还有两个最为突出的特点:机加-装配父子关系约束;连续工序多资源柔性分批。

这两种约束其实具有普遍的共性需求,算法还是相当复杂的,开发团队整理了一个文档,本文做了截取处理,给大家展示一下。欢迎感兴趣的企业交流讨论。

(1)订单之间存在父子关系约束,往往一个父级订单牵引一个或多个子级订单,且可能包含多层父子关系。这其中暗含齐套控制的思维,即只有所有子级订单自制品完工,父级订单才可开工。一种理想的排产结果要求同父的所有子级订单齐停,即在大致相同的时间完工,如此可以避免某些子订单过早结束,无端增加等待时间,占用库存。这种约束其实就是一种精益生产资源配置的具体体现。

(2)工序与资源之间存在一对多的映射关系,即某些工序在生产时有多台同类型设备以供调用。以均衡负载为目的,应避免的排产结果是某台设备连续调用而同类型的其他设备空闲,从而造成资源浪费。为提高资源利用率,同时缩短订单交期,某些订单在某些工序可面对多台可选资源柔性分批,即订单在进行某些工序时,以小批次的概念在多台设备上同时加工,每台设备分担的任务量(批量)与其当前的空闲程度呈正相关。其实这种约束很多企业面向资源组的时候,都是需要考虑的。

二、基础数据准备与说明

(1)案例1

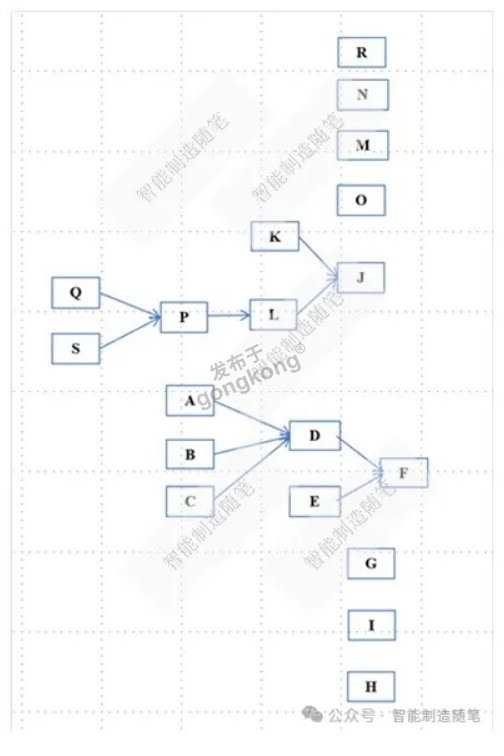

如图2.1所示,该例共设置了19个订单,其中有多对父子关系,如订单D是A、B、C的父订单、P是Q、S的父订单,其他订单同理。本例中的父子关系满足:同父的子订单工艺路线不同,同父的子订单层级不同,不同的父订单拥有的子订单数量不同。订单R、N、M、O、G、I、H没有设置父子关系。每道工序均有六台M1-M6可选设备(体现资源争用下的混线生产排产,才会更有效果)。

图2.1 19个订单的父子关系约束图

(2)案例2

三个订单A、C、D各工序均可调用六台M1-M6设备。A订单16道序,在1-5工序设置柔性分批,6工序整批排产,7-13工序设置柔性分批,14-16整批排产。C订单4道序,在2、3工序设置柔性分批。D订单6道序,在3、4、5工序设置柔性分批。

(3)案例3

使用案例1订单A-F的父子关系,各工序均可调用六台M1-M6设备。设置订单C、D的3、4工序柔性分批,设置订单A、E的3-10工序柔性分批。设置订单B的2工序柔性分批。

三、甘特图展示

(1)案例1

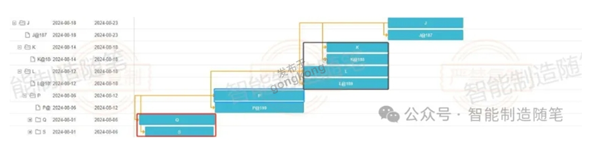

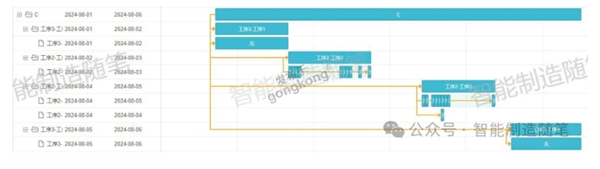

该例的订单甘特图如图3.1、3.2、3.3所示,例中四组同父的子订单较好地满足了齐停关系约束。

在图3.1中,红框中工艺路线不同的子级订单Q、S齐停于P,黑框中订单K、L齐停于父级订单J。

图3.1 案例1的订单甘特图1

在图3.2中,红框里的订单A、B、C齐停于D,绿框中不同层级的订单D、E齐停于订单F。

图3.2 案例1的订单甘特图2

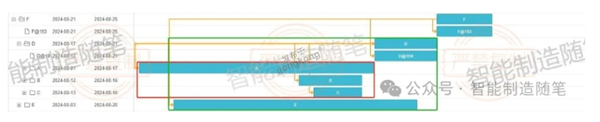

未设置父子关系的订单G、I、H、O、M、N、R的排产结果如图3.3所示。

图3.3 案例1的订单甘特图3

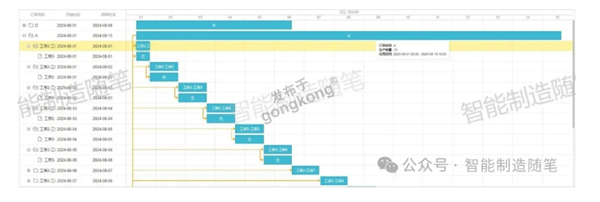

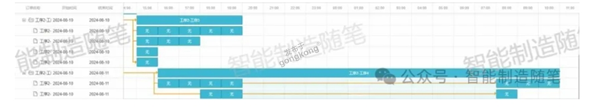

该例的资源甘特图如图3.4所示,例中:L订单使用了M1、M3资源进行生产,排产计划中8月18日生产完毕;K订单使用了M4、M5、M6资源进行生产,排产计划中8月18日生产完毕;K和L订单满足了齐停关系约束,同时K和L的父级订单J于8月18日开始生产。

图3.4 案例1的资源甘特图

(2)案例二

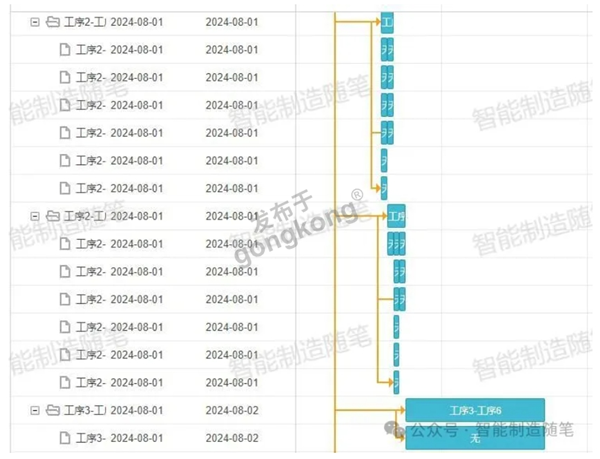

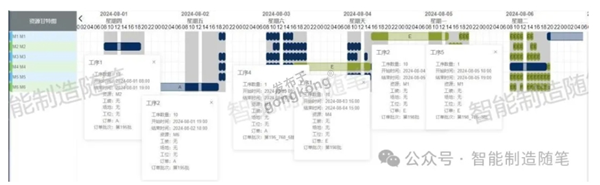

该例的资源甘特图如3.5、3.6、3.7所示。

图3.5中工序6、工序14、15、16为A订单的未分批工序,可以发现在8月1日生产的A订单的1-5工序已被拆为若干批次,均衡分配到6台设备上。

图3.5 案例2的资源甘特图1

图3.6工序分批图可以更加直观的看出该结果。

图3.6 案例2订单A的工序分批图

图3.7中工序1、工序4为C订单的未分批工序,可以发现在8月2日-8月4日生产的C订单的2-3工序已被拆为若干批次,均衡分配到6台设备上。图3.8是案例2订单C的工序分批图(工序角度细节展示)

图3.7 案例2的资源甘特图2

图3.8 案例2订单C的工序分批图

图3.9中工序1、工序2、工序6为D订单的未分批工序,可以发现在8月4-8月5日生产的D订单的3-5工序已被拆为若干批次,均衡分配到6台设备上。整个排产的完工时间为8月7日。

图3.9 案例2的资源甘特图3

图3.10 案例2订单D的工序分批图

另外对照设置了A、C、D三订单未设置柔性分批的排产,其资源甘特图和订单工序分批图如图3.11、3.12所示,可发现整体资源利用率较差,排产的结束时间为8月15日。

图3.11 未设置柔性分批的资源甘特图

图3.12 未设置柔性分批的订单工序分批图

(3)案例三

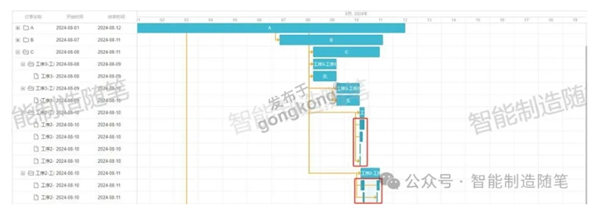

图3.13、3.14是案例3的订单甘特图,其中订单A、B、C齐停于订单D,订单D、E齐停于订单F。

图3.13 案例3的订单甘特图

图3.14 案例3的订单甘特图

图3.15、3.16是案例3的资源甘特图,可以发现设置了工序分批部分(8月2日-8月3日,8月6日)的各资源利用率比未设置部分高。

图3.15 案例3的资源甘特图(不显示详细生产信息)

图3.16 案例3的资源甘特图(显示详细生产信息)

图3.17订单C工序分批图所示,红框中工序3和工序4已被拆为若干批次,均衡分配到6台设备上。详细分批信息见图3.18。

图3.17 案例3的订单工序分批图

图3.18 案例3图3.17红框部分分批信息

-----------------------------------------

其实之前我的APS系统当中都有这方面功能,这次更是结合企业的实际需求进行了完善,已经具备工程实施应用的基础。

APS的实际需求是很多的。这次介绍了本团队自主开发的机加车间的两个典型需求,已经融入到我的APS算法引擎当中了,引擎的功能越发的完善。

来源:微信号 智能制造随笔

作者:王爱民

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选