工程师的职责:把事情做正确 点击:118 | 回复:0

我们现在把自动化提升项目更多理解成知识自动化,并不强调工具算法不要求设备改造。强调现时现地现装置,在条件受限情况下,用系统思维和结构化思维将操作经验自动化。

自动提升项目的特点包括:1.始终抓主要矛盾,持续改进;2.客户的充分参与;3.提升认知能力;4.技术转移;5.能操作就能自动化。

追求装置零手动操作的解决问题过程总是遵循感知-决策-执行的反复迭代流程:

感知(做正确的事):通过报警管理和操作管理,聚焦排名靠前的主要矛盾。 决策(正确的做事):根据操作经验,理解问题本质,制定至简至优的工程解决方案。 执行(把事做正确):把组态做对,参数整定好,方案设计准。

越是高频操作越应该自动化、人能操作的一定能自动化。当有了这个认知后,通过报警和操作发现问题,就成为一个确定性的过程。无论是谁,有这个理念都能发现问题。报警管理软件往往都有操作管理功能,使用数据透视表也是简单的发现问题的工程方法。报警和操作管理是为了找到过程控制改进的机会,不是为了简单考核和让问题消失。

但是这些操作很多都是表面现象,找到真正的根因,往往需要对问题本质的理解、扎实的理论基础和丰富的实践经验。草蛇灰线,隐于不言,细入无间。找不到根因就容易解释问题而不是解决问题。解决方案常有,至简至优的方案则万里挑一。例如:

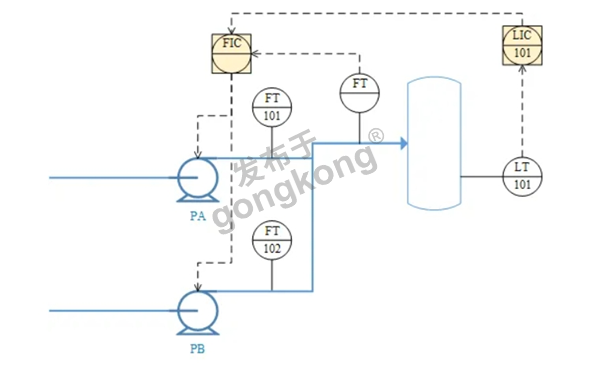

下面是一个常见的液位串级进料流量的控制方案。流量使用两台变频泵进行控制。随着装置改造扩建,这种方案很容易出现。一般来说是没有问题的。但是具体应用中却出现一路流量受憋,低流量报警的情况。这时就需要人工干预重新恢复。如何改进控制方案呢?需要增加投资吗?需要APC吗?

在实际项目中,这些需要过程控制专家创造性地提出解决方案的问题并不常见。即便是要求和条件不同,至简至优的解决方案需要顺势而为、随机应变,一般一个装置上也只有几个真正的难题。

实际项目中最大的问题在执行层面。很多操作的因果关系是非常清楚的,而且往往也设计了控制方案。可是这些控制方案就是不能奏效。仔细分析很多都是细节不对导致的。例如正反作用、PID参数、量程、信号处理等等。因为PID参数不合理导致不能自动或者有规律振荡,非常可惜。蒸汽压力控制中如果使用了不合理的量程,可能导致无论如何整定,自动效果都不能满足要求。因为控制器正反作用导致不能投自动就更不应该了。很多装置都有控制器正反作用错误,这么简单的问题竟然普遍存在,真是一言难尽呀!

如果工程师能把事情做正确,企业依靠自身的力量也能显著减少人员操作,提高装置安全、效益、效率,充分发挥控制资产的效能。

把事情做正确,意味着在行动过程中遵循最佳实践、注重细节、秉持责任心,并确保结果既有效率又符合预期目标。这涉及到以下几个关键点:

明确目标:首先清晰地定义你想要达成的目标是什么,理解任务的核心要求和期望成果。不能把工艺需求转化为标准控制方案是常见问题。

规划与准备:在开始行动前,做好充分的规划和准备工作。分析任务需求,制定详细的步骤计划,包括时间管理、资源分配等。

注重细节:在执行过程中,注意每一个细节。往往细节决定成败,小疏忽可能引起大问题。

遵循标准与流程:了解并遵循相关行业标准、规范或最佳实践。这些标准和流程是基于经验和教训总结出来的,能有效指导工作,减少错误。

持续学习与适应:面对新情况或难题时,保持学习态度,寻找解决方案,灵活调整策略。时代在变,方法也要随之进化。

检查与反馈:在任务执行过程中及完成后进行检查和审核,及时发现并纠正错误。同时,对完成的工作进行反思,总结经验教训,为未来类似任务提供改进空间。

责任感与诚信:对工作负责,对自己和他人的承诺负责。诚信做事,即使在无人监督的情况下也能坚持高标准。

有效沟通:与团队成员、上下级或利益相关者保持良好沟通,确保信息准确无误地传达,协同合作,共同推进项目。

通过上述方法,可以大大提高工作质量和效率,确保事情不仅完成,而且做得正确、出色。作为一个实战派过程控制专家要研究方法论,创造性地解决问题,但是实际工作中也要解决非常具体的技术细节问题。这促使我推动不同系统的工程师一起写了几个DCS的最佳实践。我也要求自己一定要提供详细的控制方案设计,减少执行环节犯错误的几率。但是实事求是的讲:把事情做正确是工程师的职责。

注:内容来源“互侃PID”

楼主最近还看过

工控网智造工程师好文精选

工控网智造工程师好文精选