机器视觉应用案例分享:深度学习精密加工件外观缺陷检测系统 点击:904 | 回复:0

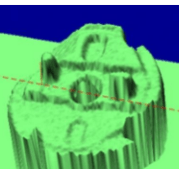

基于深度学习和3D图像处理的精密加工件外观缺陷检测系统

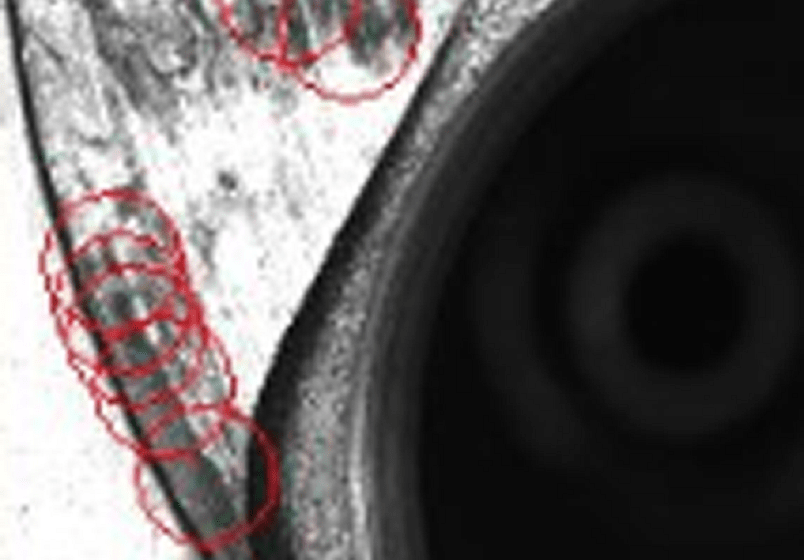

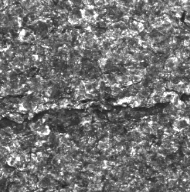

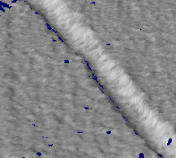

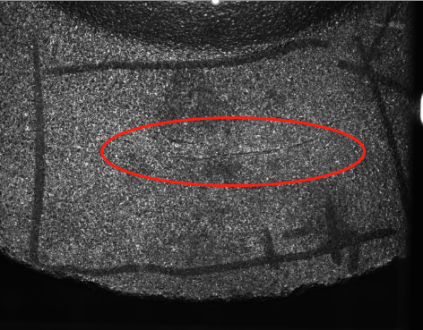

由于精密五金加工工艺特殊、零件形状复杂,表面存在金属材质纹理、加工残留纹路以及加工工艺的干扰,如切削液、油污、电镀、喷砂、氧化处理不良等。这样的金属加工件外观缺陷难以使用普通2D视觉检测系统进行高效检测,检测准确性和检测稳定性较差、容易误判。

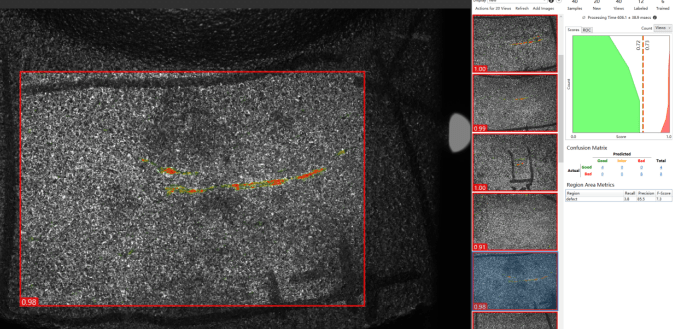

基于深度学习和3D图像处理的精密加工件外观缺陷检测系统创新性结合深度学习以及3D图像处理办法,利用非接触式三维成像完成精密加工件的外观缺陷检测,解决行业当中常规人工检测手段检测效率低、漏检率高的问题,能大幅度提高生产效率,更好地控制生产质量,节约大量的检测劳动力与人力成本。

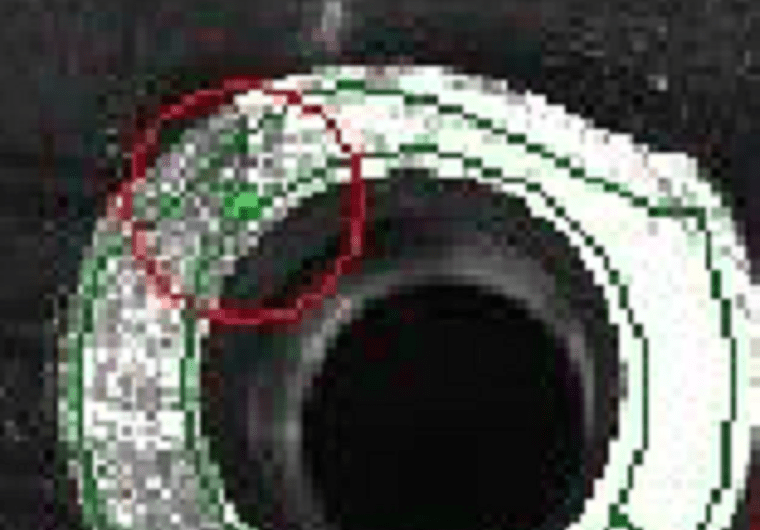

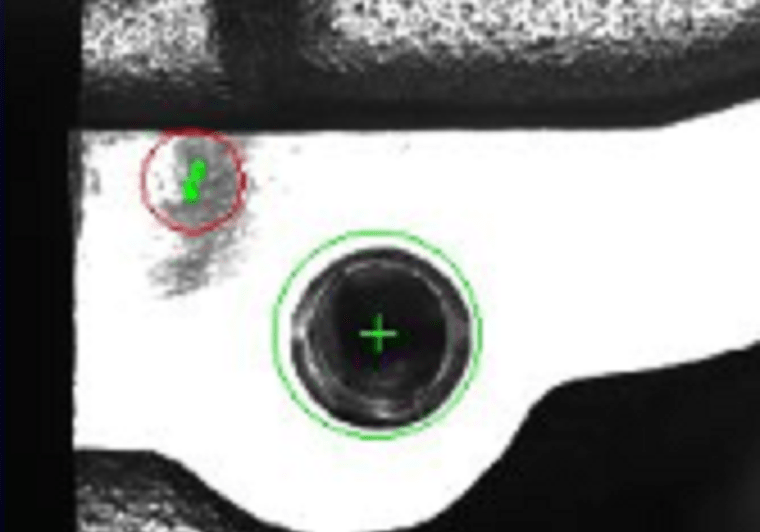

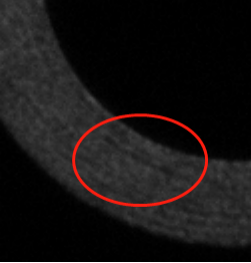

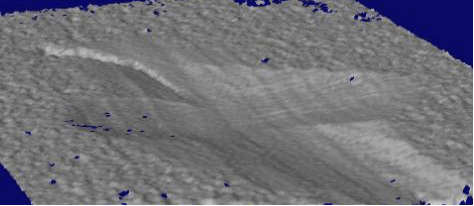

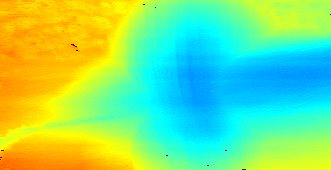

创新点一:使用3d图像深度信息,结合2d图像处理,与被测对象联合组成一一对应的缺陷空间,共同识别检测缺陷,增加缺陷识别检测的准确性;

创新点二:在实际工业生产场景上应用深度学习算法,提高缺陷识别准确性,简化调试和使用过程,能够快速适应各种工艺变化,达到易用易维护检测效果又好的要求;

创新点三:深度学习应用于3D图像的分析处理。直接联通三维图像数据与深度学习算法,使3D图像不仅单纯用于测量以及一些简单的有无判断,而且能应用于外观检测,弥补了2d图像处理信息缺失的不足。

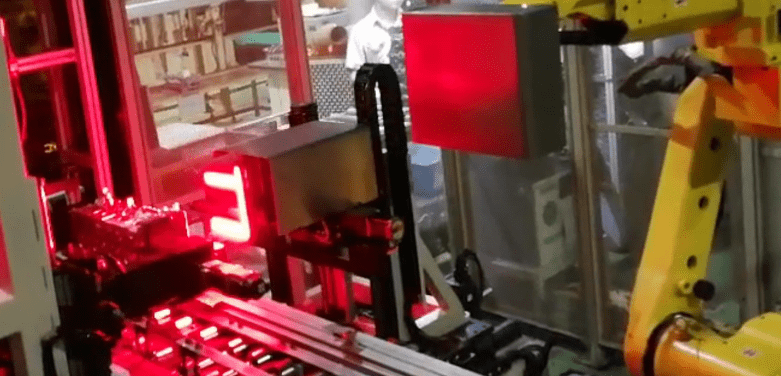

创新点四:丰富的2D/3D图像软硬件接口,配合被测金属五金加工件的形状、轮廓精度拥有丰富的成像硬件、运动机构以及执行机构的选择。

基于深度学习和3D图像处理的精密加工件外观缺陷检测系统已经应用于汽车、电子、军民融合等行业,实现了包括发动机缸盖、缸体、凸轮轴、手机重要零部件、IC插件外观检测、连接器、军民融合产品的外观缺陷检测。检测效果远优于传统的2D检测,获得众多客户的广泛认可。

楼主最近还看过

- 视觉或数学高手请进

[980]

[980] - 该如何对传送带上的物体进行...

[2250]

[2250] - FH功能手册免费拿

[1468]

[1468] - 国内机器视觉发展状况分析

[935]

[935] - CCD视觉FPC吸贴式胶纸机定位...

[2246]

[2246] - 英威滕CHE通讯端子问题

[915]

[915] - 颜色识别视觉系统

[1200]

[1200] - sick 西克 施克 视觉系统资...

[1043]

[1043] - 有没有免费的视觉软件下载

[2108]

[2108] - 请各位帮忙解决项目,选产品

[1150]

[1150]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选