振动时效工艺在大桥箱型梁上应用效果评定 点击:120 | 回复:0

某船厂大桥箱型梁结构体积大、超重,使用传统的消除应力工艺耗时耗能、效率低、投资大,且容易产生新的变形,所以厂家决定采用振动时效消除拼焊过程中产生的焊接变形和残余应力。通过振动前后残余应力测量数据对比,了解大桥箱型梁拼焊处振动时效过程中内应力变化,确定振动时效工艺的可靠性和有效性。

大桥箱型梁结构件,材料是16Mn(Q345B),拼焊处由环缝、纵缝和人孔缝组成。其对制造的尺寸精度和尺寸稳定性要求很高,在3m长度内的不直度或不平面度应不大于1mm,故必须在精加工前对构件进行消应力处理。

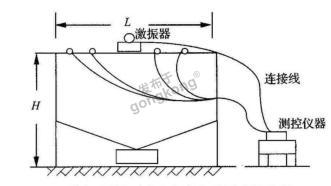

本次试验采用聚航科技生产的JH-200A3直流振动时效设备,转速在1000-8000r/min,最大激振力为30KN。具有残余应力动态跟踪功能,时效效果稳定可靠,高亮度真彩液晶屏显示各种曲线和数据,中文打印时效参数和效果。试验支撑点及激振点的布置如下图所示。

振动时效工艺效果评定

振动时效工艺效果评定三种方法:参数曲线观测法、残余应力测量法和精度稳定性检测法。本次试验采用了前两种方法来评估大桥箱型梁振动时效消除残余应力的效果。

参数曲线分析

试验采用了振动过程中振前、振后振幅-频率曲线的参数曲线观测法来确定振动时效工艺效果。箱型梁结构件振动时效工艺参数曲线及评定结果如图。

对比振动前后的两次振幅-频率曲线,当振动前、振动后的G-f扫频曲线出现共振峰频率变低、峰值上升、峰形变狭窄时,根据机械行业标准中的规定可以确定振动工艺有效。

残余应力测量方法

残余应力测量方法是通过比较振动前后构件不同位置的残余应力是否均化、减小,进而确定整个振动方案的有效性。试验采用盲孔法对焊缝处残余应力进行测量,盲孔法是在应力场测点的三向应变花上钻一个直径D=2.0mm,深度H=2.0mm盲孔,从而该处的应力场在盲孔的干涉下发生了变化。

实验共测量了大桥箱型梁结构上表面大环缝上三点(序号1-3),上表面人孔环焊缝上三点(序号4-6),底部纵缝上三点(序号7-9)。

测量结果表明,振动前上表面大环缝处最大主应力σmax为86MPa-315MPa;平均值为157MPa,小于1/2σs(大桥箱型梁钢号Q345B,σs=345MPa),主应力差为20MPa-266MPa,平均值为156MPa。其中个别点应力值较大,有σmax=315MPa,接近母材σs,且主应力差Dσ=266MPa,水平较高,原因是受横向筋拘束的影响;上表面人孔环焊缝处最大主应力平均值相对较大,有σmax=184MPa,原因是受孔形环焊缝拘束的影响;下表面纵缝处最大主应力平均值σmax=62MPa,相对较小。经过振动时效,大桥箱型梁上表面直焊缝最大主应力σmax为60MPa-210MPa;平均值为113MPa,下降量为28%;主应力差平均值下降为119MPa,下降量为24%。上表面大环缝和下表面纵缝处最大主应力平均值下降量分别为34%和31%,主应力差平均值下降量为38%和32%。这说明经过振动时效工艺后的残余应力明显下降,应力分布得到一定程度上的均化,大桥箱型梁的稳定性和抗变形能力得到提高;测量结果定量地表明了振动时效工艺已达到使残余应力水平下降量大于20%的技术要求。

结论

1. 根据GB/T 25713-2010标准,应用振动工艺扫频曲线进行振动时效工艺效果评定,结果证明振动时效工艺有效。

2. 应用盲孔法进行大桥箱型梁残余应力对比测量,结果表明构件拼焊处应用振动时效工艺的消应力效果均达到30%以上,证明振动时效工艺效果良好。

楼主最近还看过

- 目前较好的linux运维培训机构...

[714]

[714] - 请教直驱电机全闭环概念

[308]

[308] - wincc脚本怎么开始学写啊 感...

[2000]

[2000] - 四轴运动控制芯片TC6014及嵌...

[526]

[526] - 大型一体式筛沙机哪家质量好...

[341]

[341] - 提高攻牙机功率的方法

[491]

[491] - 金属瓦屋顶如何做避雷措施?

[328]

[328] - 无人化码垛机械手的魅力

[479]

[479] - 请高手看看这个梯形图设计的...

[496]

[496] - 求助贴,关于PC做上位机

[3113]

[3113]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选