青岛X电子厂基于精益生产优化生产流程 点击:137 | 回复:0

青岛X电子厂经过近一年的实践,精益生产推行工作取得了巨大的成效。在生产效率方面,钻孔车间提升30%,电镀车间提升22%,图形转移车间提升35.5%,阻焊印制车间提升28%,其余生产车间均有不同程度的提高。

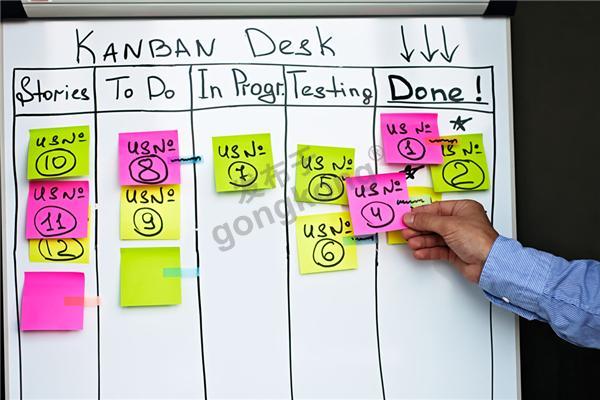

通过精益生产的推行,对各工序的能力、员工技能、物流线路等进行全方位的调查、诊断,发现班组基础管理薄弱,基础数据缺乏,很多决策都是靠经验,生产效率较低、生产资金占用大,造成产品流转、制造周期长等弊病。因此,在推行过程中,通过精益生产目标确定一现场调查一方案策划一方案实施一持续改善五大过程的推进,以及推行班组管理目视化、班组长点检每日工作、完善设备标识、作业指导文件发布等,将原有的弊病逐一解决,大大改善了班组基础管理,提高了生产效率,产品制造周期大大缩短,同时减少了占用资金,生产现场环境也比以前干净、整洁了。生产车间员工减少了,并且员工薪酬平均也得到提高,实现“2个人做4个人的事发3个人的工资|的管理效果。

“谁精益,谁受益”,自精益生产推行以来,员工真切感受到了工作环境、生产效率、薪酬等方面发生的变化,不由发出了这样的感慨。相信只要在后续的生产过程中坚持贯彻“精益生产”的理念,企业一定能够稳中取胜、做大做强。设备维护不够到位,用电布局不够合理。

比如,设备用电量分配不均衡,用电线损量较大,甚至危及设备安全问题。设备部应不断完善设备的《点检表》,设备管理员应按时主动按规范要求点检设备,该清洁的清洁,该上油的上油,该紧固的紧固,该更换的更换;不断完善《设备的预防性维护》,不断优化设备配件的最低库存量和最高库存量,合理管理,当需要某一部件时,随时可以领取更换,同时杜绝配件过多造成资金积压,资金流动不顺畅,从而把设备故障率降到最低,设备的维护费用降到最低。

楼主最近还看过

- 六西格玛帮你实现工作目标

[748]

[748] - 广州某食品厂使用DMAIC创建业...

[808]

[808] - 做为班组长,员工不听话,该怎...

[890]

[890] - 精益生产公司教你正确计算oe...

[513]

[513] - 三菱伺服驱动器断电后原点需...

[846]

[846] - 【六西格玛】Cpk和Ppk本质差别...

[566]

[566] - 能源行业如何选择线上六西格...

[561]

[561] - 质量分享│TPM推行“3要素4阶段...

[557]

[557] - 年底了却开始提心吊胆?大企业...

[749]

[749] - 某工厂冲压区精益管理标准工...

[469]

[469]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选