轴承零件加工中应用价值流图的方法 点击:476 | 回复:0

精益生产共有十大工具,其价值流图在应用中比较直观,能了解产品在加工过程的状况,对于企业持续改进,实施精益生产来说是十分重要的,能够更好地发现产生浪费的根源并消除,以保证设计的工艺过程经济性高。下面将如何应用价值流图的方法介绍给读者,仅供参考。

价值流图的绘制方法

1.原有生产过程的价值流图

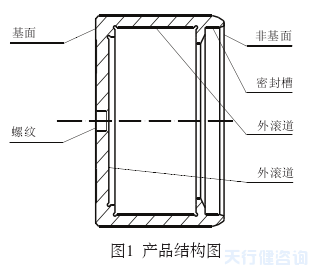

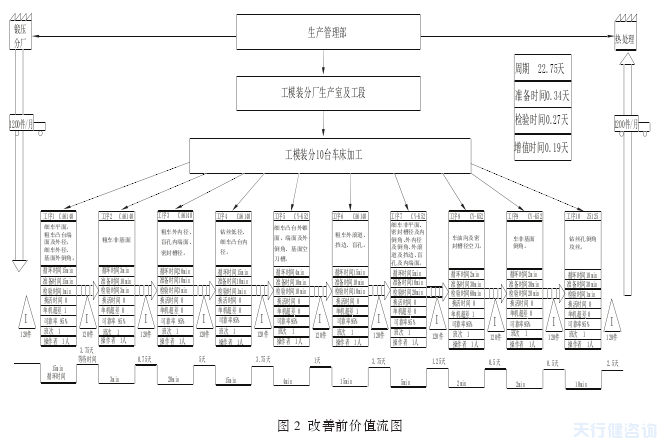

我公司开发一种新产品如图 1 所示,客户每月要求1200件,某车间共有20台车床,按原有工艺过程安排后其价值流图如图2所示。

从工艺过程分析看不出问题,但从精益生产这方面考虑,加工周期较长无法满足客户要求。

为此得改变工艺方法。

(1)从原工艺过程看生产周期22.75天(各个时间线上的数据相加),

3.75+0.75+5+3.75+1+1+3.75+1.25+0.50.5+2.5=22.75天。

(2)循环时间这里是切削时间工序1里的是15min。

(3)时间线上的数据计算,也可以称为等待时间。加工一定数量在制品所需的时间(如果检验时间及准备时间过长,计算时必须考虑在内)。如本文检验时间及准备时间不长,可以不计算在内。等待时间=单件循环时间×加工的数量÷60分钟÷8小时=15×120(件)÷60÷8=3.75天。

(4)工模装分厂20台车床安排了10台,势必影响分厂其他正常产品的生产。

分析各个工序存在问题。工序 1、工序 2、工序 3、工序 6 的机床是CA6140,切削工件时均是手动进刀,其尺寸控制均靠操作者的经验,操作者是边加工边测量,使用的测量工具为卡尺和内径测量仪,从操作到测量效率都较低,工序 9 测量更为繁琐,用的是卡尺和角度尺。工序 8 与工序 9 加工较为单一。工序10的操作者加工时间可以缩短、操作也可改为简单一些。

2.改善后的价值流图

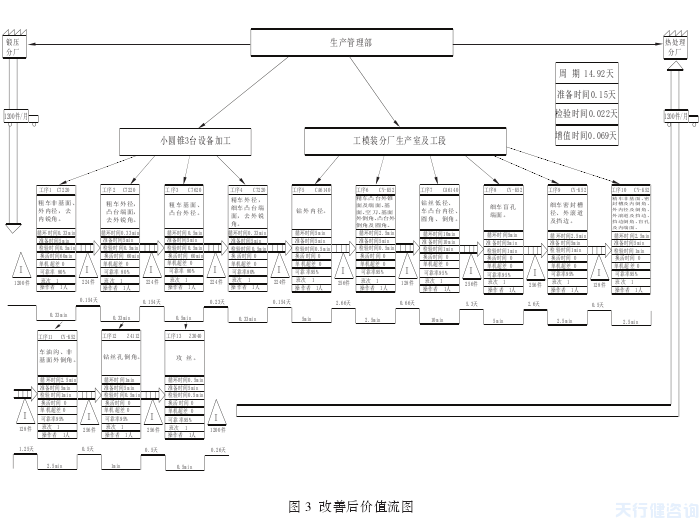

改善后的价值流图见图 3 所示。

(1)从改善后价值流程看,加工周期是14.92天,周期缩短了7.83天。

(2)工序1到工序 4 安排在小型圆锥轴承分厂,将工件的粗车及精车外径工序完成,设备型号是C7220自动液压仿形车,操作者只需上料、下料即可。循环时间由原来的15min缩短到0.33min。并且大大降低了操作者的劳动强度。

(3)工件进入工模装分厂后将车油沟工序与非基面外倒角工序合并起来。工序 9、10、11加工时间变得一致,使得这 3 道工序的生产节拍变得一致。将钻丝孔倒角与攻丝分开,减少了加工时间,使得操作简单,缩短了循环时间。

(4)工序11的车非基面倒角由原来的卡尺及角度尺测量改为用样板测量,减少了测量时间。

改善后工序虽然增加了,但总体的加工周期却缩短了,操作者加工难度及劳动强度也相应降低了。精益改善不是一步到位的,它是永无止境的,此次的改进只是针对工艺过程的改进。从价值流图上看制造产品的进度及质量是否满足用户要求是比较直观的。

结束语

通过价值流图,能比较直观地看出哪道工序加工时间多、辅助时间多,为缩短生产周期,根据实际情况考虑哪些是可以减少的,哪些是可以在下一个循环中改进的。只有循序渐进才能将改进的成果稳固,使精益生产持续发展。

楼主最近还看过

- 带你学习工业4.0与智能制造(...

[682]

[682] - 数字化转型的基础与前提

[713]

[713] - 千兆光纤收发器使用说明

[3356]

[3356] - 这个3D打印煎饼机真的值得买...

[2683]

[2683] - 智能机器人如何“智”

[780]

[780] - APS中复杂动态分组批的剖析

[908]

[908] - 安川机器人的特点

[774]

[774] - 深度探究:解读人工智能技术核...

[813]

[813] - 污水处理设备远程运维平台

[664]

[664] - 新春话人才--- 智能制造需要...

[2181]

[2181]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选