基于SLP方法的北京K公司工厂布局改善 点击:350 | 回复:0

基于SLP法对北京K公司工厂扩建过程中的生产车间布局进行设计优化,解决K公司的实际运营过程中存在的问题,并通过真实案例展示SLP方法在实际应用中的有效性。

一、原有工厂布局分析

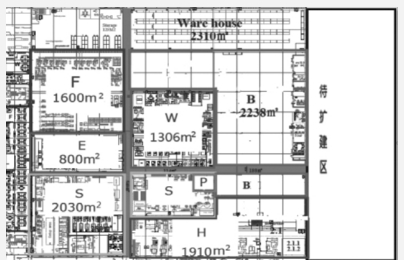

工厂原有的布局如图1。各产品线事业部按照自己的内部流程和生产需要进行了模块化工艺流程布局,未充分考虑物料价值流的精益性及未来的可扩展性。

随着业务的不断发展,各事业部面积不断扩张,但因为都是在原有位置上向周边扩展,出现了各事业部生产面积局促,内部周转不畅的局面,且除了B. H事业部外,其他事业部均无法再继续扩张。原有车间布局存在以下问题:

1、除了临近待扩建区的事业部,其他产品线无法进行进一步的生产区域扩展,扩建区也将得不到合理利用。

2、因原材料和成品库的位置,内部物流迁回循环严重,物流通道拥堵,效率低下.

3、单产品线内,物料移动距离大,存在浪费。

二、基于SLP方法的车间布局设计

1、不同区域之间的物流量分析

各事业部根据自己业务计划,提出自己的物流量需求。进而得到仓库与生产线之间,及生产线与公共设施(如抛光车间)之间的物料流动,不同产品线之间的物流量。

2、非物流关系分析

根据SLP方法,根据影响车间的非物流因素,如作业性质的相似程度,工艺流程的连续性,工作联系的频繁程度、噪声、温度、烟尘、废水废气等环境因素的影响。

3、实际边际条件修正因素

根据实际情况,以下边际条件需要被考虑进入修正因:

①H部门必须在现有位置基础上向计划扩建方向扩展;

②B部门必须靠近计划扩建位置的外缘;

③成品库,考虑到发货需求,必须靠近现有车间的收发货平台,或者新扩建区的边缘,以便修建新的发货平台;

④因为对地坪承重的特殊要求,原材料库位置必须在现有位置范围以内;

⑤各个部门根据自身工艺要求和业务计划所需的布局形状和面积。

4、优化后的布局

基于无面积拼块图和修正因素,将现有布局图各部门模块剪下,试拼到空白的车间中(含扩建区),经整理得到最后车间布局方案。

三、新车间布局的评价

在利用SLP方法对车间布局进行系统设计后,整个车间的大物流得到很好的优化,基本实现的原材料—工位—成品的单向流动。

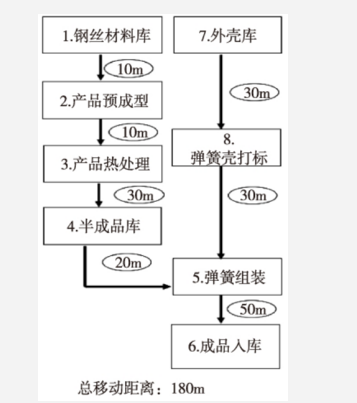

在产品线内部,物流流动也得到了优化,以F部门为例如图2所示,布局调整后,物流迁回情况基本解决,物料移动平均距离,由原来的290m减少到了180m,效率提高37.9%。另外,因为物流效率的提高,车间空间利用率也得到了改善,现场工作环境得到优化。

楼主最近还看过

- usbserver虚拟机识别加密狗解...

[2995]

[2995] - 减温减压器控制方法

[1903]

[1903] - 枕式包装机追踪控制(供参考)

[1876]

[1876] - 求助:西门子直流调速扩容

[3003]

[3003] - 一种恒速皮带称改为调速皮带...

[1917]

[1917] - 求工控私活做

[3896]

[3896] - 变频器与压力变送器闭环控制...

[1988]

[1988] - AC伺服电机编码器线需要几根

[2847]

[2847] - 巨人通力电梯常见故障处理方...

[4320]

[4320] - 装Winccflexible后集成在STE...

[1983]

[1983]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选