上海K机械结构件厂精益生产改善效果分享 点击:737 | 回复:0

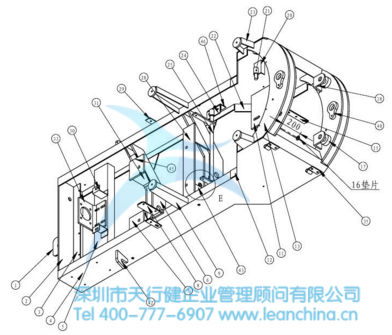

上海K机械结构件厂以精益理念为指导,将精益生产的方法及工具运用于后车架大梁拼焊线,调整了工艺布局,提高生产效率,改善产品质量,降低在制品库存,很大程度的提高了我们的现场力。结构件厂将借鉴大梁拼焊线的成功经验推广至全分厂,加快精益步伐,实现结构件厂精益之梦。

实施精益生产后的改善效果:

1、 库存减少

改善前大梁拼焊区库存平均量为160件,改善后库存为78件,减少了82件,降低库存51.25%。大梁半成品库存由109件下降为32件,减少了77件,半成品库存下降了70.64%。

2、产能提升

改善前大梁拼焊区产量为68台/天,改善后产量为76台/天,提升11.76%,因半自动焊接小车故障率高,产能未能达标,将在后续工作持续改进。

3、安全隐患降低

经过布局调整以及使用拼焊线和升降小车,已经将大行车的使用次数由原来的8次下降为4次,降低了5O%,大大减少安全隐患。

4、质量反馈率降低

改善前,大梁拼焊区由于布局缺陷,原来焊接时是多根大梁同时焊接,存在漏焊现象严重,同时半自动焊接小车由于不稳定也存在单边、咬边等焊接缺陷,返修增加了成本。改为拼焊线后,实行单件焊接,员工对自己工作的内容进行点检,下道工序对上道工序点检,有效减少了此类现象的发生,内反馈率由2.77%下降到0.63%,下降77.26%。

5、面积减少

经统计,改善前的用地面积为972m2,改善后为720m2,节约面积252m2 。每年节约成本6383元。

6、人工成本降低

综合收益包括人工成本收益、库存降低收益、质量成本收益、面积减少收益,每年收益为16万余元。

精益生产利用各种工业工程技术来消除浪费,着眼于整个生产流程,而不只是个别或几个工序。所以,样板线的成功要推广到整个企业,使操作工序缩短,推动式生产系统被以顾客为导向的拉动式生产系统所替代。

楼主最近还看过

- 伺服电机编码器分辨率问题。

[14186]

[14186] - 自动售货机的程序---松下PLC...

[981]

[981] - 全自动点胶机操作注意事项

[412]

[412] - 设备远程监控系统云平台

[431]

[431] - 机械制造与自动化就业方向

[737]

[737] - 修改PLC程序,1小时的功夫收费...

[4717]

[4717] - 国内纠偏方案

[491]

[491] - S7-1200 CPU 通过ETHERNET与...

[2141]

[2141] - 设计机械手臂需要思考的结构...

[804]

[804] - 三菱变频器的定位控制

[514]

[514]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选