OPCUA蕴含的制造业集体智慧 点击:454 | 回复:2

29日在北京举办的“OPC Day”中,来自微软的韦青先生致辞中谈到“OPC UA是一种智慧”,非常赞同,之前也写过那些应该走的路-简议OPC UA的运营管理实践价值,想表达它的价值,的确,OPC UA在推进智能制造、工业物联网中起到了一个关键的角色,然而,令人遗憾的是,目前OPC UA即使在欧美、日本的厂商中已经获得了广泛的认同并得到了实施,而在这个时刻,我们的工业互联网概念也在热火朝天的讨论中,各个参与的群里关于“工业互联网”都有着各种的声音,质疑、吹捧均有之,实际上,这个事情一直让我困惑,为何这么多探讨工业互联网的人却对OPC UA只字不提?

为什么这么多组织都支持OPC UA?

目前,对于OPC UA国际上的ICT、OT、用户都参与其中,并积极推进其完善,就像OPC Day此次是在Microsoft举办,7月也会在华为、富士康举办,这些都是重要的OPC UA参与与推动者,国内自动化也有像和利时都是在其系统中开发了OPC UA,包括此次汉诺威展后,丁研和我交流发现仿真软件的厂商也开始在其软件中集成OPC UA的功能。

图1是来自Darek的介绍中关于OPCUA目前的积极参与者图谱,可以看到分为几个大的方向的组

图1-参与OPC UA的组织

我们从图1可以看到,包括了几个非常重要的支持OPC UA的分支:

(1).智能制造与工业互联网组织:可以看到德国工业4.0、IIC、W3C都是OPC UA的积极推动者,在IIRA4.0中,OPC UA被赋予了管理壳通信的重任,因为,在这里数据需要被“格式化”。

(2).VDMA、OMAC、Euromap、MTconnect,这些属于行业的信息模型贡献者,尤其是VDMA-如VDMA温斌先生介绍,VDMA可以称为德国机械工业联合会,其所组织的数十个机械行业分会都会将OPC UA视为未来发展的重点,VDMA的会员包含了非常多的隐形冠军企业和组织,像Euromap就已经基于OPC UA开发了Euromap 77,Automation ML组织开发了基于OPC UA的信息模型,而更多的组织也在研究并制定了OPC UA在其垂直行业的信息模型。

(3).现场总线基金会:包括来自PI、CiA、EPSG、ETG、CLPA、ODVA组织均开发基于OPC UA的应用层架构,尽管目前各自应用层基于现有的以太网应用层,但其标准化将逐步纳入到OPC UA架构下,这个趋势的必然性在于,未来工业互联、智能制造所必须依赖的开放平台需要支持更为广泛的语义互操作规范。

(4).工程集成:包括AutomationML、PLCopen开发、ISA-95这些组织也同样将OPCUA的信息模型列入其所开发的对象中,以便提高工程效率。

(5).楼宇、电力、油气等领域的行业组织,也会在未来支持基于OPC UA的互操作。

为什么OPC UA是工业互联网绕不开的话题?

在很长一段时间里,我都在想难道我们认为OPC UA重要这件事情并不重要?那些大谈大数据、工业互联网、智能制造的人他们为什么就不关注OPC UA呢?他们讲到了互联,但也不提OPC UA?难道他们有别的办法来走,而不一定要这样,但是,仔细想过了后,觉得不行,这个步序在逻辑上是必然的,无法绕开。

如果没有OPC UA数据是否可以被连接呢?答案是当然可以,只是需要花费很大的精力去写程序来对数据进行读写操作,一个个的数据进行读写操作可是需要耗费巨大的工作的,对于一个系统的开发人员而言,他一定最终会寻找一个高效的办法,就是做一个“可复用”的模块来抽象出数据模型,并且跟应用,以及底层的设备独立开,这是一个自然的逻辑,这也是为什么信息模型这样的过程是绕不开的原因,你必须这么做。

下面的问题就是A公司的这个模型与B公司的模型在更高一层的管理系统是否可以协同?你又要重复这个过程,你又会自然的想到一个“信息模型”,让A公司和B公司的信息实现语义互操作。

再延伸,当一个行业采用了一个模型后,但又需要和另一个行业的设备进行集成的时候,又需要互操作的统一接口,例如电子工厂有注塑机、SMT、机器人、组装、机床,那么这就又牵扯到信息模型的交互问题,必须要有规范与标准。

因此,如果你推动智能制造、协同生产、工业互联,你会发现,类似于OPC UA这样的规范与标准是无法绕开的。

OPC UA是集体智慧的体现

因此,OPC UA本身的发展过程就是一个不断的把各家公司、各个行业的经验进行了规范与标准,这个标准与规范的形成过程本身是一个知识的积累过程,它已经体现了各个厂商为了应对在复杂的互联环境中如何去构建一个高效的连接、汇集数据、建模的过程。

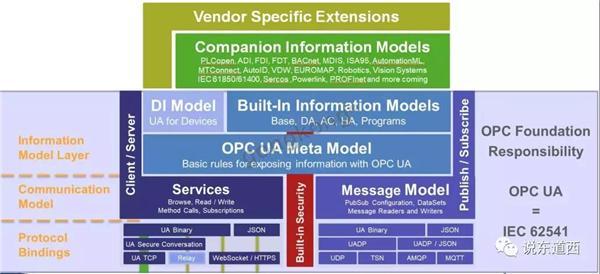

图2-OPC UA的信息模型构建

图2就是整个OPC UA的架构,我们可以看到,它提出了信息如何建模、行业信息建模、数据安全传输、C/S、Pub/Sub机制的支持能力,尤其是它的垂直行业信息模型,凝聚了非常多的产业的企业对各自如何与上位管理系统连接构建了信息的模型,可以便于我们直接的访问。

数据访问的高效也是“智慧”!

有些做工业互联网的人想建立自己的标准,这个想法倒是很好,不过,我倒是建议先学习一下OPC UA的模型和方法,我想这个世界上有很多路可以选择,OPC UA比较有意思的事情还在于,它是一个灵活的体系,并不排斥新的内容加入,如果你的部分能够得到市场认可也可以被纳入,就像MQTT、AMQP也可以被集成到OPC UA架构中一样。

OPC UA对数字孪生的支撑

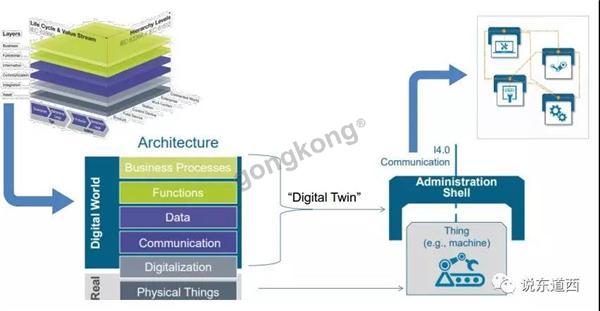

Darek在29日也提到了OPC UA与数字孪生,如果我们要实现“数字孪生”—对物理与数字世界进行交互,那么必然会遇到这两个世界如何进行交互的问题,物理世界的对象可以是嵌入式的控制器、通过不同的总线连接的传感器、执行机构,而数字的世界包括设计软件如达索、Solidworks,或者针对专业方向的CAD、CAE软件,那么他们应该如何进行数据的交互呢?

图3-OPC UA对Digital Twin的支撑

我们可以从图3看到在RAMI4.0架构中的数字世界,包括了通信、数据、功能、业务过程几个部分,这些部分与数字化、物理世界的实体对象进行的沟通需要通过“管理壳”来实现其数字的结构化,构建信息模型。

标准是开放,而非门槛

是的,建立信息模型的这个过程本身就是知识和智慧的结晶,这是基于对制造业的过程的深入了解基础上形成知识“汇集”,为什么这里说“汇集”,它的意义在于“汇集”代表的是从应用中来,而不是由一个概念指导下的,现在我们的工业互联网发展中有很多这种“概念指导概念”的事情,完全没有落地的现实可能性,人们也经常会把标准理解为“壁垒”,但是OPC UA并非是一个“壁垒”或者“门槛”,设立门槛来排除他人,从OPC UA的发展过程来看,标准不是门槛,标准与规范本身就是为了“开放的连接”,是为了让大家连接才建立标准,而不是建立了这个标准来屏蔽第三方,至于这个标准谁来制定—由最具丰富经验的人来制定,由用户来参与,是一起来制定,任何想参与其中的人都可以,是集体智慧的凝聚。

为什么由领先的制造商来领衔标准的制定,其实逻辑非常简单,就是,它见过这个场景,因为普通的制造商无法构建一个包含所有场景的模型,这不难理解,因为没有玩过AI分析注塑过程质量问题与工艺、控制相关性分析的注塑机厂商,当然没有办法构建一个注塑机与AI软件间需要建立哪些数据沟通?并以何种形式、何种时间粒度进行交互?你说我可以想象,不好意思,你想象的那个可能在现实中会不能实现,或者根本就不可行,而标准应该来自经过验证的厂商那里的信息模型。

不过,说实话,29号与OPC UA基金会的专家一起沟通,发现很多讨论工业互联网的人不懂“OPC UA”却大谈工业互联网,这个现象必然会被纠正,因为,吹牛总要兑现,而如果不能有效的连接数据就意味着巨大的工程量,赚钱是赚不到的,那个时候,就会发现,这个事情必须走。

智慧,其实,就是走一条简单的路!

标准的,规范的!

来源:微信号 说东道西

作者:宋华振

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

为什么谈论工业互联网就一定要知道OPC UA?做工业就是自动化吗?

一个从娘胎里出来就是基于工业3.0的局限于“工厂自动化”的协议,为什么就一定是工业4.0的标准?

“工业制造”就只是生产自动化吗?楼主在中国工厂的制造实践作过了哪些,都干过哪些制造的活?

产品市场调研情报收集分析,到可行性分析、风险分析、经济性投入产出分析回报周期计算?有用OPC实践过?

产品生产的人的组织、供应商考评筛选,供应商管理?有用OPC实践过?

产品生产工艺摸索到建立、品质标准建立与管控,一品一码品质追溯建立,有用OPC实践过?

产品的市场营销,服务,客户需求分析与解决,失效追溯,有用OPC实践过?验收,收款,有用OPC实践过?

我数字化传感从一开始就从传感器走,不走自动化控制器了,反过来是对自动化执行是否出现错误监控的,有必要还走OPC?我监管的就是在OPC上是否有卡死,还要用OPC?脱了裤子放P!

我们做上海周边水利防台防洪水闸自动化数字化联网十几年,数字化传感从一开始就没走自动化控制器上采集,而是直接传感器联网了,反过来监控自动化执行的安全可靠性双重确认原则,有必要谈论OPC?

我们做医疗影像设备自动化和数字化联网,从一开始建立的双重确认原则数字化传感器就是跟自动化分开走的直接联网了,是对自动化执行可靠性的双重确认,安全性保证,有必要回去再走一遍OPC?

医疗器械国际展正在上海虹桥展出了,他们还不知道OPC UP的,怎么就自说自话的说已开始全国联网呢?

因为,吹牛总要兑现!

楼主对OPC UA既如此充满信心,又如此熟悉,楼主也经常极力鼓励别人去创新,允许犯错(那钱是谁掏出来的?),何不自己创业并创新的去做一个OPC UA的产品,去亲身兑现一次呢?这才会是有真正的成就感吗。何必去骂别人吹牛呢。

所谓IToT的融合,到底是谁可以代表中国制造业的OT?

是自动化吗?是我们中国人还可以自主的自动化吗?我们还好意思说做自动化就可以代表中国制造业的OT?

要么是整条生产线的引进,要么是模仿引进的生产线,模仿建立的用的是进口的PLC与软件,进口的传感器,或者是模仿进口的PLC,可惜只看到了最后的样子,并没有看到怎么会是这样的过程,拿着进口的东西卖,拿着进口的东西用,因为“进口的技术先进”,有多少中国自主的东西,就可以说是可以代表了中国制造业的OT了?“制造强国”实际上是建立在进口标准进口货船上的漂浮的,开船的还不是个中国人。

就这样的,我们还好意思出去说,自动化是代表着中国制造业的OT?

我二十多年前从其他行业转到自动化,如果国产化自主的都倒退回去了,还都是洋货洋标准洋软件,用个洋软件还要说“做一个合格工程师都应该对中文反感”,真是丢死人了,无脸面去对制造业中国人,请问,是谁可以代表中国制造业的OT?

自动化只是制造业的一部分,而且还都是洋标准洋货洋软件,并且没有自己亲身实践过制造过,没有实践过自主国产化的人,拜托就别把我们都代表了。

- 智能知识——MES系统中的生产计...

[1423]

[1423] - 智能制造新理念--看国家电网...

[711]

[711] - 深度探究:解读人工智能技术核...

[813]

[813] - 导热凝胶与导热硅脂有哪些区...

[844]

[844] - 手机APP远程监控PLC数据,微信...

[972]

[972] - 三菱PLC控制松下伺服X4接线

[3537]

[3537] - 智能技术前沿----2017年十大...

[3042]

[3042] - 详解水下机器人导航系统的设...

[818]

[818] - 西门子1200PLC存在的2个bug

[3217]

[3217] - pcmes助力PC构件工厂(装配式...

[4125]

[4125]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选