智能铸造--开启铸造新篇章 点击:204 | 回复:2

宁夏共享集团股份有限公司在2012年开始了铸造转型升级的变革之路,在之后工业4.0、中国制造2025的大浪潮下,得到迅速发展,如今第一代的智能铸造工厂已经在四川省资阳市建成投产。

(1)基于3D打印的铸造工艺技术

工厂结合多品种小批量生产特点,选择3D打印等快速成形铸造生产工艺,缩短了工艺流程,降低了生产成本,提高了铸件质量。

传统铸造行业的造型需要经过制模、制芯、组芯和合箱工序后才能进行熔化浇注,工序多,生产周期长,并且常采用树脂砂手工造型制芯,砂芯强度不均匀,砂芯易变形,尺寸精度低(通常为CT11-13级);组芯合箱采用分体式,砂芯数量多,劳动强度大,生产效率低,平均合箱一台机体需要4名工人8小时才能完成;传统工艺飞边、毛刺多,清理打磨工作量大,整体外观质量不高。

工厂采用3D打印工艺,去除传统模具制造过程、生产周期大幅下降,砂铁比下降约30%左右,有效降低砂子、树脂和固化剂等原辅材料的用量,降低了成本; 通过3D打印的砂芯及铸件产品整体质量高,尺寸精度达CT9-10级。

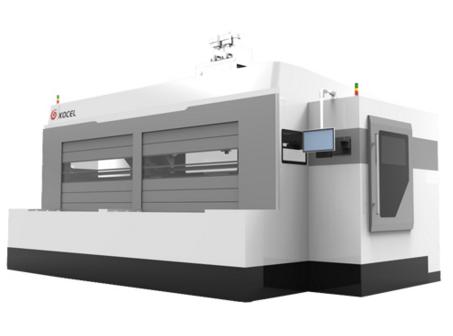

工厂采用多台大型3D打印机组成的生产线,最大工作箱有效尺寸达2500mm*1800mm*1000mm,砂芯精度为0.5mm,效率280L/H。在国内外都属于行业首创,年产铸件产量达到1.5万吨。

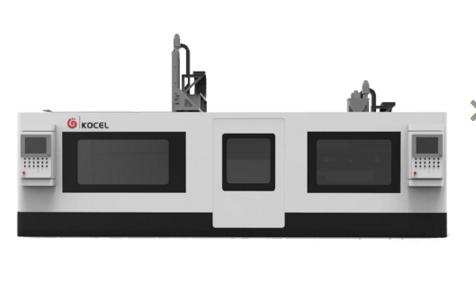

工厂采用全球最大尺寸射芯机,最大容量达1700L,可实现单重3.5吨砂芯的批量生产;大型柴油发动机机体利用切片组芯冷芯盒射芯技术实现,缩短了生产周期,实现了高质量柴油发动机机体的批量化生产。

(4)重载(100t)RGV、重载立体库(单库位承载3.5t )在铸造车间的集成应用

针对大型铸件、砂箱搬运和砂芯存储,使用载重最大可达100tRGV和3.5t重载立体仓库进行砂箱搬运完成整个发动机部件机体的造型流程和砂芯存储的智能管控,大大提高了生产效率,并且通过RGV、立体仓库等智能装备与物流管理信息系统和MES集成,突破了数字化铸造车间物流智能化实现难点。

工厂创造性的将铸造生产流程划分为成形、熔化浇注、砂处理、精整和物流五大智能生产单元,实现关键生产过程的智能化控制。

传统铸造行业工序多,工艺复杂,设备数字化和智能化水平低,关键过程质量主要靠人工控制,质量可靠性和稳定性难以保证。本项目按照五大智能单元设计理念,将每个智能单元工序工步化控制,将专家知识库和工艺集成设计及仿真分析系统产生的经验和设计参数融入到工步的过程控制中,通过智能生产单元控制软件与现场关键设备的数据采集、分析决策、反馈执行,实现了生产、质量、设备、绿色、成本的集成管控,并与MES、ERP、PLM、LIMS等系统实现集成。

(6)铸造工艺集成设计与仿真分析技术应用

工厂基于全流程铸造工艺集成设计与仿真分析的理念,重构了铸造工艺设计流程,应用全三维模型,建立覆盖模具、铸造、加工的工艺集成设计与仿真分析体系,改变了传统的工艺设计方法。

智能制造工厂围绕铸造工艺集成设计与仿真分析,对传统铸造工艺设计流程、组织和岗位进行再造,形成包含对标、方法策划、方案策划、工艺设计、仿真分析、制造方案设计和现场反馈优化7个步骤的标准化流程。同时,应用三维设计和仿真分析软件,实现基于三维模型的设计、仿真、优化等过程,在计算机环境下充分验证工艺设计的合理性,缩短产品的研发周期。通过PLM系统搭建统一的设计平台,实现顾客图纸、顾客规范、工艺文件、质量文件等数据及文档规范管理。围绕智能设计的应用研究,以产品为核心建立企业的核心知识库,包括标准库、典型工艺库、典型问题库等。最终通过1套知识库和3个专业应用平台建立完善的铸造工艺集成设计与仿真分析体系。

- 安川IO2310

[694]

[694] - 智能巡检机器人如何监察变电...

[648]

[648] - 智慧停车场管理时代,车友路边...

[7244]

[7244] - RPA是企业实现人工智能的最便...

[633]

[633] - 供应商关系管理SRM系统五大奥...

[685]

[685] - 三菱PLC控制松下伺服X4接线

[3537]

[3537] - RobotStudio 5.15未定义错误

[3652]

[3652] - [每日一题]软件不软实力五器

[680]

[680] - 各位大哥千万别学工控

[865]

[865] - 显控触摸屏显示问题求解

[1508]

[1508]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选