《中国化工工业企业未来的智能化之路》 点击:5531 | 回复:5

《中国化工工业企业未来的智能化之路》

我的信息化总监历程 马久军

2016年初始,计划以我18年的自动化和信息化从业经验,浅谈下中国化工工业企业的未来智能化之路!

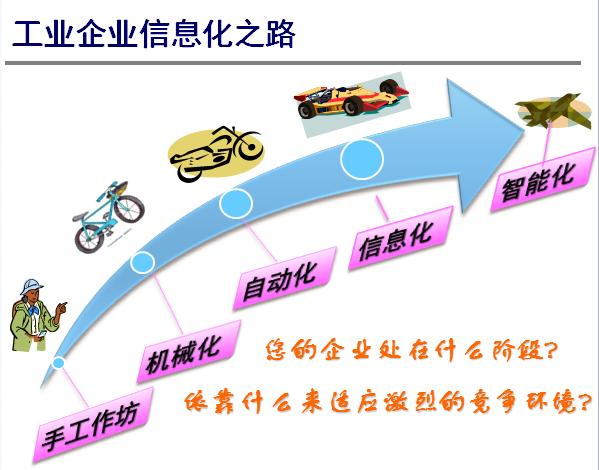

工业企业的初始化是手工作坊,像国际企业康师傅最早就是在台湾的一个小作坊,后来出现了机械化,我于1995年毕业于郑州轻工业计算机系,第一个工作在河南金山集团化工总厂,有幸在厂里看到许多工人拿着F扳开着大阀门,有的大阀门需要两个操作人员操作,操作室内仪表盘上慢慢的是机械指针式仪表和手动操做器,有次我试着操作了一下运送焦炭的天车的手操器,也就是一排上下左右的按钮,却突然出现了刹车片失灵,载重十吨的碳斗直接砸在地板之上,差点出事故,当时吓得心脏扑通扑通的跳 。

1998年后厂里相继进行自动化系统的革新,自动化系统逐渐升级成了DCS和PLC系统,这里讲的DCS是分布式控制系统的英文缩写(Distributed Control System),在国内自控行业又称之为集散控制系统。是用计算机作为操作站,用控制柜中的CPU控制进行逻辑运算控制,用I/O卡件接入模拟量信号,用DI卡件接入数字量和开关量信号,现场采用传感器和电动、气动执行器代替了机械阀门,当时选型采用的是浙江中控的JX300DCS系统,但因为非典,浙江中控发完货,人却无法到现场调试,我只好自己动手,丰衣足食,带领人独立完成了35T锅炉的DCS系统组态和调试,仪器仪表的安装和布线工作。接下来厂里接连改造了,变换、合成氨、脱硫、回转炉等岗位的自控系统,基本上实现了自动化。

2003年,当完成多套DCS的调试后,我深深感觉到自己知识面的不足和对外面精彩世界的向往,也就是外面的世界很精彩,我想去看看,于是开始启动北漂流程,到北京大学进修高级软件工程,系统学习了,Java,VC,VB,Delphi,几年的北京生活扩展了我的视野,学业完成,我决定留在北京,开启了我的信息化之路。

2006年我成功的进入北京和利时信息系统有限公司,担任了第一个化工行业MES项目经理,承接了江苏飞翔化工MES建设,这里谈到的MES,是生产制造系统Manufacturing Execution Syste的简写,主要对象是生产层面,主要任务是执行生产计划、监控生产、协调生产、保证生产,MES系统实现了控制系统与管理系统的无缝连接,主要功能有生产实事可视化监控、质量管理、设备管理、库存管理、计量管理、安全管理等软件模块。

江苏飞翔化工(张家港)有限公司是宝洁/阿克苏/GE/联合利华等国际企业战略伙伴,年创销售22亿元,阳离子表面活性剂产品国内产销量第一、国际产销量第三。外贸出口达17000万美元,公司作为精细化工重点企业和国家重点高新企业,主要生产和经营水溶性高分子及其单体、有机中间体、农用化学品等三大系列产品的高分子化工企业集团。集团总部设在张家港,拥有三家飞翔股份有限公司、翰普公司、飞翔有限等三家子公司。飞翔化工的MES系统使领导者最大限度的掌握生产运行中的问题,避免了因信息不畅所产生的信息鸿沟,整个系统由数据采集系统、数据库平台、基础业务平台,以及与外部各系统的接口系统。

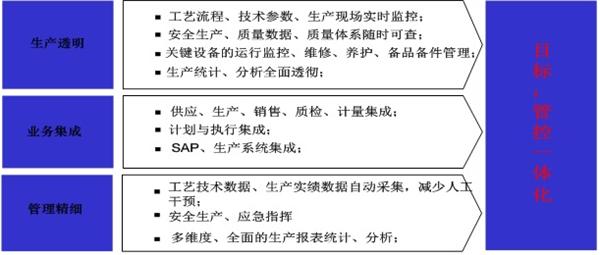

实施效果:通过建设飞翔化工(张家港)有限公司MES系统,使用全面、实时、精确的生产数据, 全面反映计划、产品生产过程、原辅材料使用、质量控制、设备运行和检维修、培训、应急事故管理等的生产活动,在统一数据平台上集成质量体系、设备管理、应急事故管理、文档管理、综合查询等MES模块并集成SAP系统的配方及生产作业计划数据,提供SAP系统所需的批次生产数据和产成品检化验数据,为集团及各厂的不同生产管理部门如调度、计划、设备、质检、工艺、能源、生产车间等提供数据查询平台;初步建立起企业管控一体化长效运作机制,加强生产管理及时性、准确性,提高预警预测能力。如下图所示,建设全集团--3个下属分公司的全面生产管理系统,从生产、业务、管理三方面进行平台整合,真正达到管控一体化的建设目标。

能源管理中心发源于西方发达国家,随着信息化技术的快速发展,目前国外已广泛应用于工业生产过程的实时监控和优化管理。

根据英国石油(BP) 2011年6月发布的《BP世界能源统计2011》数据显示,中国能源消耗呈逐年上升的趋势。在2010年的统计数据显示中国的一次能源消耗同比09年增长20.8%,高居全球一。“哥本哈根会议”、“坎昆气候大会”等世界联合国气候大会上,西方发达国家多次明确要求中国承担更多减排义务,减少二氧化碳的排放量。

中国的能源管理中心建设经历了从无到有的长期发展过程,钢铁企业能源管理中心继1985年宝钢一期建设以来,有多家大中型钢铁企业陆续建立了企业能源管理中心,中国的钢铁企业十分红火,国家工信部开始大力推广钢铁企业能源管理系统,之后钢铁企业能源管理中心的支撑技术已十分成熟,成为国内能源管理中心领头示范行业,化工行业现成为钢铁行业后我国开展能源管理中心建设示范工作的重点领域。其中承接钢铁能源管理系统的主要有澳大利亚悉雅特万科思集团(MOX),上海宝钢信息化软件公司。2012年国家工信部开始大力推广化工企业《工业企业能源管理中心项目》。

2013年我担任杭州和利时自动化有限公司MES业务总监一职,带领团队承接了河南金山化工集团能源管理系统、河南平煤神马集团能源管理系统、中粮集团能源管理系统,晋煤集团能源管理系统,河北冀衡集团能源管理系统等化工企业能源管理系统,这些都是在国家工信部备案的《工业企业能源管理中心项目》。

能源管理系统,即Energy Management System (简称EMS)是企业信息化系统的一个重要成部分,它的主要功能是实现能源系统分散的数据采集和控制、集中的管理调度和能源供需平衡,以及实现所需能源预测,为在生产全过程中实现较好的节能、降耗和环保的目标创造条件。即对生产能源数据进行采集、加工、分析,处理以实现对能源设备、能源实绩、能源计划、能源平衡、能源预测等全方位的监控和管理功能,达到企业节能增效的目的。化工能源管理的主要功能如下图:

2014年,随着两化融合、互联网+,工业4.0、大数据、云计算等概念的出现,国家工信部在大力推广工业企业两化融合,那些上了MES和EMS的企业领导开始找我探讨化工工业的智能化要如何进行?企业建了实时数据库以后该如何进行数据挖掘?目前企业的MES和能源管理EMS只是建立了实时数据库和管理报表,面临着经济下行和竞争日渐激烈的现状,化工企业如何实现的进一步节能降耗和能源优化,提高竞争力?

我们先看一个国外的案例:Exxon-Mobile的全球能源管理系统(GEMS)

埃克森美孚公司,是世界领先的石油和石化公司,由约翰·洛克菲勒于1882年创建,总部设在美国得克萨斯州爱文市。埃克森美孚通过其关联公司在全球大约200个国家和地区开展业务,拥有8.6万名员工,其中包括大约1.4万名工程技术人才和科学家。是世界最大的非政府油气生产商和天然气销售商,同时也是是世界最大的炼油商之一,分布在25个国家的45个炼油厂每天的炼油能力达640万桶,在全球拥有3.7万多座加油站及100万个工业和批发客户,每年在150多个国家销售大约2800万吨石化产品。公司连续85年以上获得3A信用等级,是世界上保持这一记录为数不多的公司之一。

埃克森美孚公司遵从联邦和州的环保法规,投资5.71亿美元,用于改进七座炼油厂(包括石化装置)的污染控制。位于Baytown、Beaumont、Baton Rouge、Chalmette、Billings、Joliet和Torrance的七座炼油厂的炼制能力占国内能力11%。埃克森美孚承诺减少二氧化硫排放总量1.1万吨/年和氮氧化合物排放总量4.2万吨/年。该公司也改进泄漏检测和维护、控制火炬排放、减少硫回收装置排放、以及改进含苯废物控制等。

埃克森美孚公司于2009年3月24日宣布,在比利时安特卫普炼油厂新建的高效热电联产装置投产,该联产装置同时产生电力和工业过程使用的热能和蒸汽。除了发电125MW外,新的联产装置还使比利时二氧化碳排放减少约20万吨/年,相当于欧盟道路上减少了约9万辆汽车的二氧化碳排放量。安特卫普炼油厂是埃克森美孚公司在欧洲的第二大炼油厂,原油加工能力约为1525万吨/年。

埃克森美孚公司炼油和供应部总裁Sherman Glass表示,提高能效是减少温室气体排放可采取的最有效工具。自2004年起,埃克森美孚公司已在5个国家投资了超过1500MW的联产能力。

埃克森美孚公司已计划在世界上超过30处生产基地约100套生产设施再实施约4600MW联产能力,这些联产能力足以可供欧洲超过500万户家庭的用能需求。这些新的联产装置将有效地产生电力以驱动这些工厂中的机泵、压缩机和其他设备,同时,将产生辅加蒸汽,应用于将原油转化为炼制成品的工艺过程。采用最新技术联产的效率将以分别产汽和发电的传统方法大大提高,其结果可降低操作成本和大大减少温室气体排放。

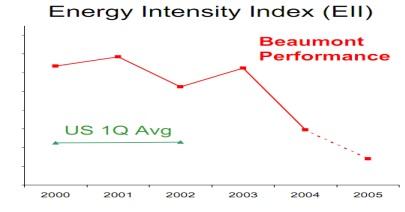

作为全球五百强之一的国际大型炼化一体化企业——埃克森美孚公司,非常注重企业的能源管理工作,在1996年至1999年间,通过能源管理工作就取得超过35%的节能效果。为了更好的实现节能减排,埃克森美孚在2000年开始部署全球能源管理系统(GEMS)。公司希望通过GEMS进一步发现节能改进空间,降低能耗成本。

埃克森美孚公司自2000年启动“全球能源管理系统(GEMS)”以来,使公司炼油厂和化工厂的能效提高了15%-20%,2006年避免了约800万吨温室气体(GHG)排放,相当于美国道路上行驶的150万辆汽车排放量。埃克森美孚公司在全世界约100套生产装置,采用了同时发电和产热/发汽的联产工艺,采用了最新的透平技术,与传统的分开产汽和发电方法相比,联产技术的能效为两倍。公司现有采用的联产设施能力,使CO2排放减少1050万吨/年以上,其中,400多万吨减排是1999年以来的联产投资效果,相应于美国200万辆汽车的排放量。通过采用新技术、加大投资和实践应用,不仅减排了温室气体,而且使公司在全世界的生产装置,减少了SO2、NOx和挥发性有机化合物(VOC)的排放,与2003年相比,减少排放约16%。

埃克森美孚公司节能效果

GEMS的主要解决方案是,参照PDCA模型搭建能源管理系统,建立统一的绩效衡量计算方法和最佳实践库;从管理节能和技术节能两方面入手:在管理层面,企业高层管理人员主抓能源管理,并按层次落实节能管理的要求;在技术层面,通过参照最佳实践,分别从装置过程优化、主要设备优化、公用工程优化、改造设计等基础设施方面挖潜增效。

国内外案例的启示:根据国内外案例的启示,能源管理是建设绿色环保、可持续发展企业的一项重要工作,节能的关键途径是管理节能和技术节能,目前国内大多化工企业已经做了管理节能,下一步要利用流程模拟与仿真技术、先进控制技术(APC)、模型控制技术(MPC)、夹点分析技术、信息技术、智能辨识技术进行能源优化,进行技术节能。

如何才能实现化工企业的技术节能和能源优化呢?2015年我开始整合国内外优势资源,请教了几十外国内外专家和博士,开始整理化工企业能源优化和智能化解决方案,具体解决方案待续!!

微信号:ecftma

未完待续!

- sql 2005+wincc62 sp2 asia下...

[3381]

[3381] - 求助:用VC++做的.dll文件在V...

[3040]

[3040] - 自动化软件擂台第二期 触摸...

[2076]

[2076] - 组态王和S7200的通讯问题...

[2919]

[2919] - 自动化软件擂台第三期 自控软...

[2225]

[2225] - 谁有DeviceXPlorer OPC Serv...

[2054]

[2054] - GE的好东东

[2490]

[2490] - 求助:honeywell调试软件care...

[1994]

[1994] - 压榨自动化控制系统在糖厂中...

[2225]

[2225] - vb编写的串口调试程序(源代码...

[3668]

[3668]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选