Radm-ax在五轴激光切割中的编程策略 点击:1164 | 回复:15

摘要:三维多轴激光切割已经是当前最主要的钣金加工手段之一,但是加工程序的编制却要比其它钣金加工编程要复杂得多。英国Radan公司的Radm-ax多轴激光自动编程软件,为用户提供了一个智能化、便捷、灵活的编程环境。让繁琐的编程工作变得轻松自如。

关键字:Radm-ax,多轴激光切割,编程

在激光切割技术越来越成熟的今天,激光切割已不仅仅局限在二维平面的板材切割加工中,三维多轴激光切割也被广泛应用在汽车、航空航天工业之中。

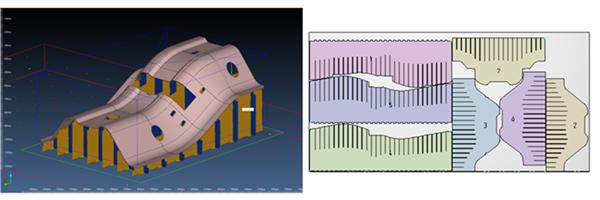

激光多轴切割和其它多轴数控加工一样,都会涉及到工件定位夹具的问题,来自英国Radan公司的Radm-ax软件提供了一个非常简单、实用的方法。Radm-ax使用了一个夹具自动报表,首先通过CAD转换接口读入产品模型数据,并对碎面与破面等丢失或失真的数据进行修复,然后为加工模型设置参考位置进行固定,确定需要加工的范围、高度以及夹具材质、板厚等参数。系统会根据这些参数产生适当的产品截面轮廓线,生成实体轮廓图形支撑工件。在确定好夹具相应的间距后,这些实体的夹具会自动生成二维平面图形,按预先提供的夹具板材大小,生成自动排样好的图形文件与NC切割文件,使夹具的制作简便、快捷。

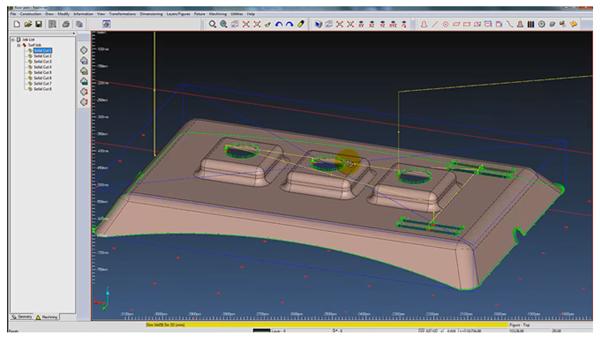

但是,激光切割的钣金件与加工模具或其它机加工产品不同,用于激光切割的工件及其夹具都是一些相对较薄的钣金件,它们的强度都比较弱,除了使用一些辅助措施(如增加定位销或压嵌夹等)以提供工件的定位精度外,切割程序的编制也尤为关键。众所周知,工件在冲压成型后,根据产品形状的不同有着不同程度的回弹,切割顺序的不同,在内部应力的释放和切割时的辅助高压气体的冲击下,回弹和变形的程度也有所不同,对后续切割产品的定位有着很大的影响。所以切割一般遵循先孔后边、先小后大、先内后外的原则。Radm-ax在自动设置工件切割顺序路径时,将会自动识别工件上所有需要切割的轮廓,并按照这个原则进行自动排序。对于一些复杂的产品,Radm-ax也提供手动修改切割顺序的功能,以便对工件的切割顺序做特殊处理。

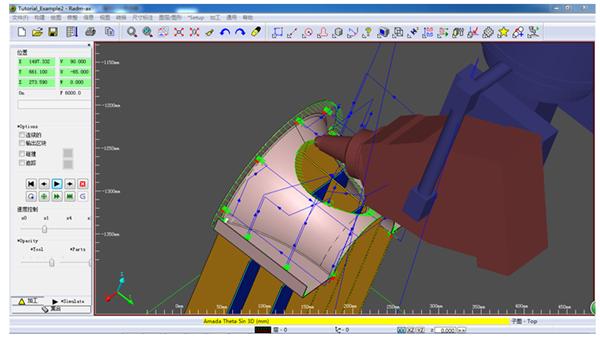

刀轴矢量的控制一直是多轴加工技术中的重点和难点,在这个方面,Radm-ax提供了智能化和便捷、灵活的控制模块。在程序的编制过程中,系统将根据工件曲面上的三维轮廓自动捕捉各节点的矢量方向,不需编程技术人员设置驱动面或驱动线而产生流畅的加工轨迹。对于一些形状复杂的产品,由于局部曲率有很大的变化,如R附近,切割时曲率的改变造成进给的减小,使激光的能量在有效的切割长度内集聚堆积而烧伤产品,严重影响产品的质量,Radm-ax也提供了简便的方法对这些区域的刀轴矢量方向做适当的调整,使之可以产生理想的刀轨。

同传统的示教方式编程及其它简单编程软件相比,Radm-ax多轴编程软件更加简便。它的加工对象的相对单一和任意点矢量可调的功能,高效、准确的实体仿真,使它从烦琐的加工策略和程序调试中解脱出来,它的灵活、直观和易用性使得激光多轴程序的设计对技术工程师来说更易掌握,同时也对该项技术在生产中的应用和推广创造了有利条件。

- DAQBench序列号?

[2231]

[2231] - wincc中怎么判断用户有没有登...

[6168]

[6168] - 国内首款不限点免费的组态软...

[5371]

[5371] - 求助:winswitch和ets2.0软件...

[2298]

[2298] - 求助:web下组态界面的实现(j...

[2035]

[2035] - 搞工控/自动化的,是VB还是LA...

[5076]

[5076] - 困惑:没人提到却非常重要的问...

[2346]

[2346] - sql 2005+wincc62 sp2 asia下...

[3381]

[3381] - 30秒清除你电脑中的垃圾

[2309]

[2309] - 每天电脑重启后打开SIMATIC ...

[2100]

[2100]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选