和泉FT1A在液压机上的应用 点击:389 | 回复:5

系统概述

1、控制对象描述

左右两台车门包边液压机是车身厂进行EQ153平头车车门包边压合的重要生产设备,其稳定可靠的运行直接关系到车门的压合精度和质量。该液压机采用液压传动,公称压力可达315吨,主要由主机、移动工作台、动力机构、机架平台和电气控制箱等组成。液压系统的动作借助电气系统对直流电磁阀的控制完成各个动作循环,采用操作台集中控制,可实现调整、手动和自动三种操作方式。

2、问题的提出

该液压机控制系统采用传统的继电器控制方式。由于中间继电器数量多达40个,由于存在吸合和磨损,极易损坏,增加了故障查询和维修难度,经常导致长时间停工台时,影响EQ153平头车门的正常生产,为从根本上解决以上问提,提高液压机的稳定可靠性、可维修性和压合精度,提出了采用技术先进的新型控制装置的方案。

二、系统硬件的选用

完成对原系统继电器控制方式的改造,首先必须引入一种先进的控制器件,取代传统的继电器控制方式。而选择何种类型和规格的控制器是这次改造的关键环节,中心控制器是整个控制系统的核心和灵魂,直接实现液压机的逻辑控制和功能控制。

方案最终确定选用和泉可编程控制器FT1A为核心,重建全新的自控系统,实现液压机各个动作的手动、自动和调整控制。

选用原因:

(1) 指令系统丰富而完善,具备基本逻辑运算和各种特殊功能指令

(2) 10A继电器的输出,可减少继电器的接入;

(3) 程序档案管理容易

(4) 编程环境简单而便捷

(5) 友好的调试和故障诊断功能

三、系统构成

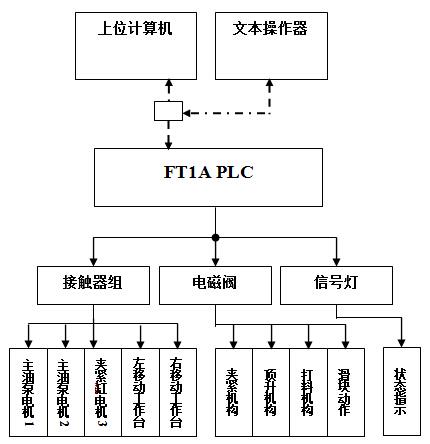

经过以上硬件选型和配置,结合系统各输入输出元件和液压机执行机构,将各部件有机而协调地组合起来,即可构成系统硬件结构。该方案投入成本极低,十分经济耐用,操作维护方便,可靠性高,整个系统结构简洁紧凑,高效实用。

图:系统硬件构成图

四、控制功能

FT1A工作时,通过各输入模块接受来自各按钮、开关等元件传送来的输入信号,根据存储器中已编制好的控制程序,进行逻辑运算和控制,并将运算结果传送到输出模块,通过电源来驱动接触器、电磁阀等执行元件动作,达到所要求的逻辑控制和顺序控制功能。本改造中,对两个主油泵电机、一个夹紧缸电机和两个移动工作台电机,通过输出口直接驱动各自的接触器,取消了中间继电器的过渡和转换,简化了线路,减少了故障发生的可能环节。对夹紧机构、顶升机构、打料机构和滑块,亦可直接驱动各自的电磁阀动作。而滑块和工作台之间、滑块和锁紧缸之间、滑块和打料机构之间、工作台和锁紧缸之间的动作顺序、联锁逻辑关系则通过执行程序实现。

五、系统软件设计

1、控制线路设计

系统控制线路的设计本着简洁、实用、合理、安全的原则,在实现控制要求的条件下,着对新系统控制线路进行了新的设计和改进,取消了一些多余的线路,简化了繁琐的线路,新设了完善的保护线路,着重加强了对各台电机的保护,分别设置了空气开关、熔断器和保护器进行过载保护、短路保护等;PLC输出口还设有小保险端子进行短路保护,以防将PLC口烧坏。

2、控制程序的设计

(1) 设计方法

PLC控制程序的设计,采用经验设计法和逻辑设计法相结合,以经验设计为主,逻辑法为辅,控制原则则采用行程控制和时间控制。根据液压机各机构的动作要求和工作循环,可将生产机械的运动分立为各自独立的简单运动,分别设计这些独立运动的基本控制程序,然后再根据各运动之间应有的制约关系来设置联锁措施和联锁程序,确保各机构之间协调可靠地运动。

液压机的动作可分立为电机启停、滑快动作、工作台动作、打料机构动作、夹紧缸动作等几大部分。编程时,根据每一动作所应具备的各种条件,分别编制各部分分立的程序,再将各部程序有机结合起来。各动作之间的转换、联锁条件大多为行程开关控制,而关系到车门压合质量的滑块保压动作则采用严格而精确的时间控制,并且此时间设置为可调,以随时根据工艺要求调整压合时间参数。

(2)设计流程

根据液压机动作顺序和工作循环,首先制定出如下设计流程,以指导控制程序的编制。程序设计首先应最大限度地满足生产机械的工艺要求,并着重考虑各机构的联锁控制、系统保护和故障检测。根据液压机的动作循环,按照既定设计方法,遵循以上程序设计流程,然后结合系统硬件构成和控制线路的要求,利用个人计算机PC,通过WindLDR V7.0编程软件,以梯形图为编程语言,可以十分方便地编制控制程序,并且可以很方便地进行实时在线监控。

改造效果

(2) 改造效果

液压机经改造后,面目焕然一新,各方面性能得到了明显改善和提高,有效地解决了原系统所存在的各种问题,主要表现在以下几个方面:

(1) 通过电控系统的改造,保证了油路和液压系统运行稳定可靠,车门压合精度得以大幅度提高;

(2) 漏油和下滑现象基本消除,并在程序中加设了"滑块防止下滑" 回路,具备"滑块下滑自动回程"功能,可有效防止滑块下滑。光电保护装置的设置,保护了人身安全,提高机械可靠性和安全性;

(3) 控制系统线路布局简洁紧凑、规范合理、整齐美观,原系统陈旧、杂乱、繁琐的局面得到彻底改观;

(4) 可靠性提高,故障率大大降低。同时极大降低了设备停工怠时和维修成本,年均可节约维修费和所创造的经济效益十分可观。

六、结束语

通过以上的分析,改造后的控制系统和原系统相比,具有明显的优势。液压机改造后应用多年,运行一直稳定可靠,故障率极低,达到了预期的目的和效果。该项目所创造的经济效益是十分显著的,直接表现在停工台时的大幅度降低和维修费的急剧下降,所节省的成本和创造的无形效益,长期积累下来是十分可观的。

- 求教:如下图形怎么编程序?

[9450]

[9450] - PC(上位机)与PLC串行通讯协议...

[9431]

[9431] - 在三菱PLC的24V电源上再并一...

[9344]

[9344] - 组态王图库(几百种图片)

[53258]

[53258] - 工控TV视频教程精选-100320更...

[42387]

[42387] - 一个点动开关控制一个电灯常...

[14597]

[14597] - 给工控初学者几点 ‘忠告‘

[7125]

[7125] - 学习和利时PLC过程中遇到的问...

[7234]

[7234] - 10年工控经验新手的来看(中级...

[10332]

[10332] - 请问在伺服运行电机时,速度老...

[8277]

[8277]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选