从故障分类思考设备检维修管理重点 点击:394 | 回复:1

什么是故障?

从全员参与的意义讲,故障可以定义为“人故意使设备产生障碍”,当然其合理性的原由是根据设备故障产生的原因,有60%以上的故障是由于人的因素导致的,包括操作不当、维护不周和润滑不良,国内外大量的企业实践证明,由于人因失误导致的故障占比非常高。

按照故障的标准定义,所谓故障,一般是指设备、系统丧失或降低其规定功能的事件或现象。包括完全不能工作、性能劣化超过规定的判定标准、失去安全工作能力或者对环境破坏、危害职业健康等多种情况。

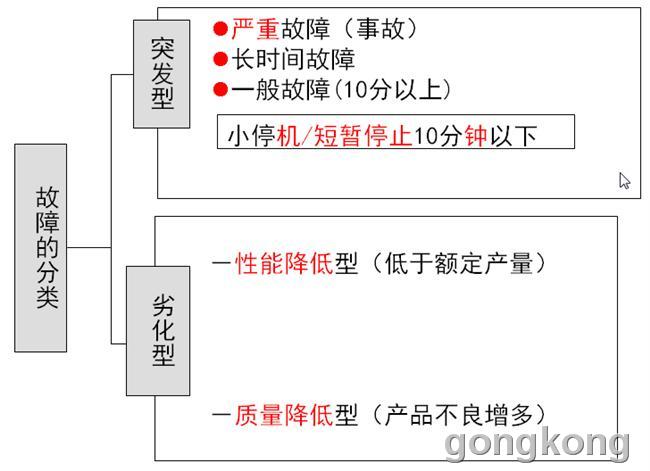

依照故障发生的性质,可分为突发性故障和劣化型故障。其中突发性故障依照严重程度和停机时间,可分为设备事故、严重故障和一般故障。

劣化型故障一般是由于各种原因使设备规定的功能逐渐变差,以至完全丧失,从而影响设备性能发挥和工艺精度(导致产品质量缺陷增多)。当劣化型故障出现前,一般有较明显的征兆。劣化型故障发生的概率与时间有关,可以早期预测、预防和控制。

从故障的定义和分类我们可以看出,设备管理者日常工作的管理重点,就是消除各类设备故障,即包括突发型的设备故障,也应该包括劣化型的设备故障。

在企业实践中我们发现,如果企业预防性维修执行的不到位,不仅突发型故障时有发生,导致设备维修人员疲于应付;并且,很多时候会对劣化型故障的消除和预防没有更好的措施,从而导致设备性能损失和产品质量损失也非常严重,设备综合效率最大化就无从谈起。

那么,设备检维修的工作重点是不是就是围绕着故障消除和防止展开呢?就像目前很多企业热衷的“零故障管理”?

我们说,追求设备零故障只是设备检维修管理的一个方面。因为管理者都倾向于从结果判断管理的有效性,并且设备故障的降低会直接改善设备效率指标的表现,具有较显著的现实意义。因此从消除故障作为切入点无可厚非,但是我们既然从故障的分类知晓,我们不仅要关注影响设备时间开动表现的突发型故障,还应该采取措施,有效掌控设备的劣化型故障的发生发展规律。也就是说,把全面提升设备综合效率作为改进设备检维修表现的关键。

除此之外,设备检维修管理还要包括如何全面平衡预防性维修效果与维修成本投入的策略应用、如何更有效性提升设备点检和状态监测技术手段应用效果、如何根据设备维修策略来优化维修计划安排和维修资源配置、如何通过维修规范的标准化来提升维修质量等等。所有上述内容,都作为TnPM设备管理体系中的SOON模块,做了详细的说明和设计。

综上所述,设备故障管理和设备检维修管理,从管理的角度并不完全一样,我们在设备管理中一定要认识清楚其不同,更好地理清思路,指导日常设备管理工作开展。

作者简介:

徐保强老师——广州大学副教授;中国设备管理协会全面规范化生产维护委员会秘书长;广东省机械工程学会维修工程分会副秘书长;广州大学工业工程与设备工程研究所所长助理。专注于设备人机系统精细化管理、流程工业检维修模式设计、设备管理评价指标设计,企业设备综合效率(OEE)损失分析、CMMS/EAM软件系统实施规划,具有多年国内外大型企业TnPM推进现场实施指导和设备OEE与生产损失、规范化设备维修(SOON)管理等课程培训经验,指导过近百家企业的现场和设备管理提升。

楼主最近还看过

- 一台小型数控机床的控制部分...

[189]

[189] - 对于没有接触过plc的人怎样快...

[150]

[150] - 精益生产管理:早会的意义和方...

[306]

[306] - 建筑防雷带整改施工中

[146]

[146] - 煤企负责人坦露心声:我们最担...

[191]

[191] - 台风“”菲特给我们公司生产园...

[177]

[177] - 进口的旋转气缸为什么这么贵

[360]

[360] - 关于汽包水位传递函数分析

[897]

[897] - 生产现场和过程管理五大要素

[1963]

[1963] - 体育场馆应急照明控制原则

[437]

[437]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选