PLC对油缸的定位控制 点击:2871 | 回复:19

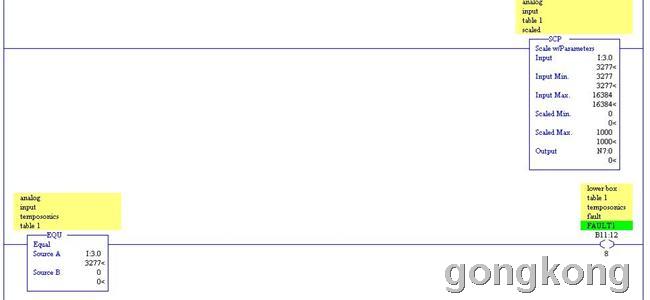

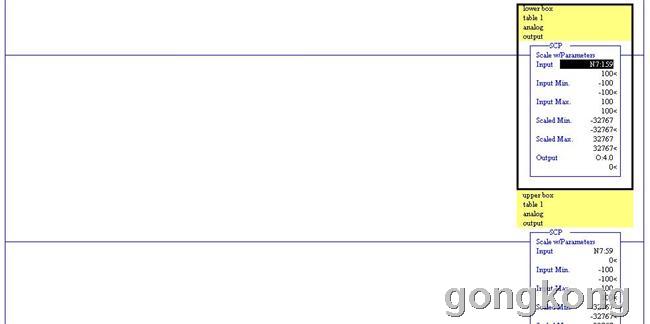

大型起重设备,靠油缸动作,需要走比较精确的定位,mm级。PLC给目标值,油缸传感器反馈油缸行程位置,两个输入给PI功能块计算,输出控制阀门开度。差不多是这么个过程。

现在有几个问题:

1,PLC给目标位置给PID,比如说10米,我是应该直接把10米放到PID的setvalue端,还是做一个斜坡,1,2,3,4,5,6,7,8,9,10这样,逐渐加到10米,把这根曲线放到setvalue端。哪一种更有利于我的调试。

2,做这个定位,我一定得用PID控制吗?能不能采用对速度的控制来实现定位。这么一个意思。比如说目标位置10米,我设定一个爬行段0.5米,意思是油缸移动到9.5米(传感器反馈)的时候,进入爬行段,爬行段的速度是可设的,当然,我会设得很低,比如3%的开度,当传感器反馈为10米,程序立即让阀回到中位,按道理来说,应该会停得比较准,当然也稍微有点过冲,这个过冲量记下来,第二次定位时,在目标位里把这个过冲量减掉。我不知道这种控制速度来定位的方式可行吗,请指教。

3,还有其他办法做精准的定位控制吗?因为是起重设备,油缸也比较大,定位精度不会太高,但还是希望做得精确点。谢谢!!!!

回复内容:

对:wjw820801关于我用过第二种方法,大型设备。比例阀控制速度,控制精度1mm以内比较难。油是有弹性的容易过冲。过冲修正也不是很准。普通油缸不大好做。伺服油缸可以一试。我也考虑过用PID算法,怕调试不好反而影响了稳定。 内容的回复:

呵呵 我根哥们想到一块儿去了,油缸驱动有很强烈的滞后性,所以肯定有过冲,这个过冲量我觉得应该能测试出一个比较准确的值。因为在爬行段的阀门开度我给的很低,比如1%,每次都是1%到0%的变化,过冲量应该也好把握。

我控制的精度不要求1mm,5个mm以内都是可以的。哥们能说说你调试的什么设备呢

回复内容:

对:资深土鳖关于1)油缸的刚度远远大于电机,所以说油缸弹性大不对。2)油在开关、大小调节上,传导比电气慢,有滞后特性。 我们贝加莱一般是这样的:1)用ProfileGen产生一个预先设计的"速度-时间"路径;输入为setvalue, 输出为油缸速度(对应开度或流量);2)AI输入的要低通滤波,通讯输入的不需要;3)profile要设计两段,前一段是速度控制,后一段是位置控制(可以PID,也可以低速爬行)。 就我知道的几家液压控制策略和这个差不多,我们在高速阀控制上,精度0.1mm,速度15m/s.内容的回复:

这里居然碰见了贝加莱的资深 呵呵 荣幸

谢谢你的指点,你所提到的1,2我都做了,主要是第三点,我打算采用低速爬行,然后目标信号到了就停止的控制。

PID调试没有太大把握。

想问下,在起重行业,液压驱动,PLC把目标阶跃信号给PID,比如说10米,我是应该直接把10米放到PID的setvalue端,还是做一个斜坡,1,2,3,4,5,6,7,8,9,10这样,逐渐加到10米,把这根曲线放到setvalue端。能分析下两种优良吗

我说的这个控制器已经用于核电起重机控制.

1.DELTA控制器可以对比例伺服阀和油缸组成的闭环位置控制回路进行自动优化,在很多PLC的定位模块中是没有的。

2.RMC控制器对油缸上升和下降的控制回路增益是不同的。PLC定位模块没法对其分别处理。

3.RMC控制器可以建立虚拟主轴,四个立柱轴都作为对等从轴跟随虚拟主轴运动。四个立柱轴完全绑定在一起,达到控制上的完全同步。

4.如果油缸位置采用SSI绝对位置编码器和拉线式模拟信号编码器。RMC控制器可以用16位的模拟辛苦模块直接进行处理,而一般PLC的需要另外配置高速计数模块和低分辨率12位模拟量模块,这样回路计算速度会慢很多。控制精度也会差一些。

编程:

RMC控制器通过RMCtools来进行参数设定和优化,程序是一个个控制指令组成的。可以自己启动执行也可以自动循环。

如果控制需要的输入输出点数在20点左右就不用再加PLC模块。 如果点数很多RMC控制器可以作为PLC的一个从站通过现场总线与PLC通讯。

qq: 57577105

1.: 用液压油缸做精度为μm级别的控制.--可行(目前已经做到了.并非是DeltaMotion的控制器.)

不需要伺服阀.-伺服阀的压力响应时间在0.1-0.2s;

各个换向阀响应较慢-也造成了所谓的油缸执行滞后性.

解决油缸滞后性的唯一途径是去掉所有换向阀门-------这是可行的

技术交流请联系邮箱:

- 欧姆龙PLC编程软件更新步骤

[7194]

[7194] - 西门子S7-1200与基恩士扫码器...

[8987]

[8987] - 基恩士PLC编程软件(中文版)...

[8884]

[8884] - 工控老鬼-《西门子S7-1500之我...

[9335]

[9335] - 请问,250KW电机的额定电流有...

[12521]

[12521] - 台达plc和信捷plc该用哪个好...

[10668]

[10668] - (已结束)工控PLC擂台第3期--...

[7622]

[7622] - 有关工控的网址汇总

[25094]

[25094] - D寄存器和R寄存器有什么区别...

[10024]

[10024] - S7-300怎样从PLC上传程序到电...

[23406]

[23406]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选