LabVIEW窄坡口管道焊接电弧传感测控系统 点击:52 | 回复:0

在现代工业自动化进程中,焊接质量与效率对产品品质和生产效益至关重要。窄坡口管道焊接因坡口狭窄、焊缝形态复杂,对焊接控制技术提出了严苛挑战。基于 LabVIEW 软件平台开发的窄坡口管道焊接电弧传感测控系统,凭借其强大的功能与灵活的架构,为解决窄坡口管道焊接难题提供了卓越方案,可有效提升焊接精度与效率,适用于各类对焊接质量要求严格的工业场景。

项目背景

随着工业制造向高端化、精密化发展,石油化工、航空航天、能源电力等众多领域对焊接技术的精度、可靠性和稳定性需求持续攀升。窄坡口管道焊接作为关键工艺环节,由于其坡口窄小,传统焊接技术在焊缝跟踪、熔深控制等方面面临诸多瓶颈,存在误差大、效率低、质量不稳定等问题。开发一套高精度、高效率、智能化的窄坡口管道焊接测控系统,成为满足现代工业制造需求的迫切任务。

系统组成与技术实现

硬件组成

软件体系结构

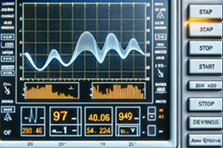

软件开发依托 LabVIEW 图形化编程环境。LabVIEW 以其独特的图形化编程方式,将传统文本代码转化为直观的图形化模块连接,极大地简化了编程逻辑,降低了开发难度。这使得系统开发周期大幅缩短,同时提高了程序的可读性和可维护性,增强了程序的可靠性。主要功能模块如下:

工作原理

数据采集与处理

焊接过程中,6251 高速数据采集卡以极高的频率实时捕获焊接电流和电压信号。采集到的原始信号往往包含大量噪声和干扰成分,这些干扰会严重影响焊缝偏差分析的准确性。因此,首先采用小波滤波技术对信号进行预处理。小波滤波利用小波函数的多分辨率分析特性,将信号分解到不同频率尺度上,能够针对性地去除噪声频段信号,同时保留信号的有用特征。以 5 阶 coif5 小波函数为例,它在滤除高频噪声的同时,对低频信号中的突变信息(与焊缝偏差相关)具有良好的保留能力。经过滤波处理后的信号,再通过专门设计的焊缝偏差提取算法进行分析。该算法基于焊接物理模型和大量实验数据训练而成,能够准确识别信号中的特征变化,从而计算出焊缝相对于焊枪的位置偏差。

多轴运动控制

当获取到焊缝偏差信息后,LabVIEW 编写的多轴运动控制程序迅速做出响应。程序依据偏差信息,通过 CANopen 通信协议向多轴运动平台发送精确的控制指令。控制指令包含焊枪在 X、Y、Z 轴方向上的位移调整量以及旋转角度调整量等信息。多轴运动平台接收到指令后,驱动电机精确动作,实时调整焊枪的位置和姿态,使焊枪始终准确对准焊缝,实现焊缝的自动跟踪。在运动控制过程中,采用了先进的运动规划算法,能够根据焊缝的复杂程度和焊接速度,合理规划焊枪的运动轨迹,避免运动过程中的抖动和冲击,确保焊接过程的稳定性和焊接质量的一致性。

PID 控制策略

为了使焊枪能够更精准、稳定地跟踪焊缝,系统采用了 PID 控制策略。PID 控制器根据当前焊缝偏差(实际焊缝位置与目标焊缝位置的差值)、偏差变化率以及偏差积分值,实时调整焊枪的运动速度和方向。在焊接过程中,系统不断采集焊缝偏差数据,计算出 PID 控制器的三个参数(比例系数 P、积分系数 I、微分系数 D)的最优值。例如,当焊缝偏差较大时,比例系数 P 发挥主导作用,使焊枪快速向目标位置移动;当偏差逐渐减小时,积分系数 I 开始起作用,消除系统的静态误差,确保焊枪最终准确到达目标位置;微分系数 D 则根据偏差变化率,提前对焊枪的运动进行调整,防止系统出现超调现象。通过实时调整 PID 参数,系统能够适应不同焊接情况的需求,优化焊接质量和效率。

系统性能指标

跟踪精度

系统设计的跟踪精度为 ±(0.12 - 0.15) mm。这一高精度指标确保了在窄坡口管道焊接过程中,焊枪能够准确跟踪焊缝,有效减少焊接缺陷(如咬边、未熔合等)的产生,保证了焊接接头的强度和密封性,满足了高端工业制造对焊接质量的严格要求。

响应速度

系统响应时间达到毫秒级别。在焊接过程中,焊缝位置可能会因管道材质不均匀、焊接热变形等因素发生快速变化。毫秒级的响应速度使系统能够迅速感知这些变化,并及时调整焊枪位置,确保焊接过程的连续性和稳定性,有效避免因响应延迟导致的焊接质量问题。

硬件与软件协同

系统硬件与 LabVIEW 软件实现了紧密集成。LabVIEW 的图形化编程方式为硬件控制提供了简洁、直观的逻辑表达。通过 LabVIEW 的仪器 I/O 模块,可方便地与 6251 高速数据采集卡进行数据交互,实现对焊接电信号的高效采集与处理;利用其通信模块,能够轻松实现与基于 CANopen 协议的多轴运动平台的实时通讯,将软件计算出的控制指令准确无误地发送给硬件设备,驱动焊枪精确运动。这种紧密的协同工作方式,使得系统整体架构更加稳定,且易于维护和升级。当硬件设备进行更换或升级时,只需在 LabVIEW 软件中对相应的接口和控制逻辑进行简单调整,即可实现系统的无缝过渡,极大地提高了系统的灵活性和适应性。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选