通信:一个视角 | 精益、数字化与通信的关系 点击:642 | 回复:0

上一篇文章通信:一个视角 |理解数字化的全景逻辑谈到了通信与机器产线协作机制的关系,在这篇里将分析精益与数字化的关系,而通信在其中又扮演何种角色?

通信问题不仅是技术问题,而且它也同样与精益运营、商业评估相关。我们谈智能制造、工业互联网、人工智能,其实都是为了实现生产的高效,并能够对精益运营的持续改善提供相应的反馈,包括对于效率如OEE进行计算提供支撑,以及品质改善等进行反馈。因此,通信的框架是为了“工程”的便利,而通信的“肉”,即,内容,它就是要提供持续改善之用—而这个,同样在通信的模型里必须得以传递。

6.精益与数字化运营的关系在哪里?

6.1精益为数字化描述了方向

精益,在于寻求一种从工业工程视角,运营视角构建一个“持续改善”的体系,以获得在个性化生产时代,能够响应这种变化需求的完整体系。

精益,很早以前优也傅老师还是给我提及精益思想建立在儒家文化的基础上,但从美国人对精益的“理论化”后。它也同样体现了“管理科学”方法体系的魅力。管理科学与工程与控制科学与工程其实在思想上都是一致的。即,它们采用了“负反馈”。记得在21年,桂卫华院士讲座提到“负反馈是一种哲学”,哲学就具有普适性,PDCA的循环,持续改善都是基于负反馈来实现的。他们的共同点在于“模型”,而不同在于模型的精度,以及时间粒度—即,IT人口中的“周期性”。对于控制可能是1mS甚至微秒级,而对于管理的循环,它可以是天、月、年的考察周期。

虽然我不精通于管理,但好歹还是学习过一点点Operation Management。问题最终还是会被归结为“建模”。对于管理科学与工程来说,它对整个生产的各个环节进行了建模。质量的评价模型、节拍计算、物料流的效率、OEE,凡此种种,都是基于数字模型的。

因此,精益本身也是一系列的模型抽取构成的运营管理系统。因此,这个管理系统的各个模型,也就成为了高效运营所需的“肉”,即,我们通信什么样的内容,它仍然需要一个“框架”,否则,就会出现混乱—信息模型与协作的状态系统是为了工程上的动态运行。而信息的内容框架则是核心价值的关键,我们传递什么?这些数据是否能够让我们看到系统的问题,并实施改善。

因此,精益水平决定了数字化的水平,如果欠缺对自身制造过程,以及这个过程中如何评价效果的“深刻理解”,以及在管理实践中,将它可以被用模型描述,才能让连续的运行系统真正得到持续的改善。

因此,没有高水平的精益运营,就不会有高水平的数字化水准。寄希望于上数字化系统,部署云平台、MES/ERP等,都是无法达成这一目标的。运营水准来自于企业自身的长期运行,以及不断的构建自身的“发现”能力,及模型。

发现能力,即,发现浪费,以及如何改善,例如,通过对质量进行分析,拆分为影响质量的关键因素,并去改善这些因素—那么,想请问,真的每个企业都知道“什么影响质量吗?”—显然,从实际的工艺生产来说,这个就很难,因为影响的因素有10个变量,究竟是哪个变量尚未可知,需要大量的测试验证才能明白。

数字化的关键就是“究竟构建一个什么样的模型”,让我们知道采集哪些数据,用什么样的方法才能“发现”这些问题。这就是经常被说的“Insight”,你在数据里,看到了什么?

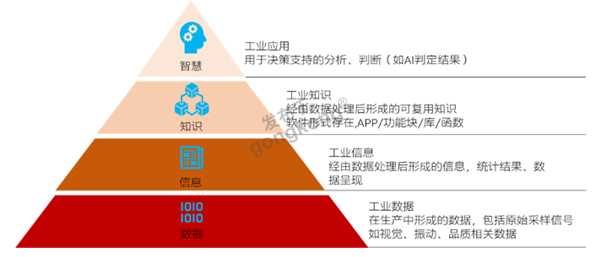

我们知道,数据->信息->知识->智慧,即,DIKW模型(如图1),为什么数字化其实很难,搭建数字化采集平台这些工作,其实,还都只是数字化转型的入门级任务。数字化转型的高级任务其实就在这些数据到信息,信息到知识的转换过程。

图1-DIKW模型

而知识,就是对信息的“相关性及因果性逻辑的理解”—这是数字化的真正深水区,即,我们如何在这些数据里获得知识,而这些知识要干嘛?用于我们的解决问题—“智慧”,智慧是什么?智慧就是推理、判断与决策啊!

因此,数字化转型的深水区其实在“知识如何被有效用于解决生产中的问题”—而这不是CIO们可以干的事情,也不是工业互联网能干的事情,这需要工艺专家。这个时候,数字化就不是工业互联网的工作了,而是企业自身的精益运营专家、品质专家、工艺与制程专家的事情了。

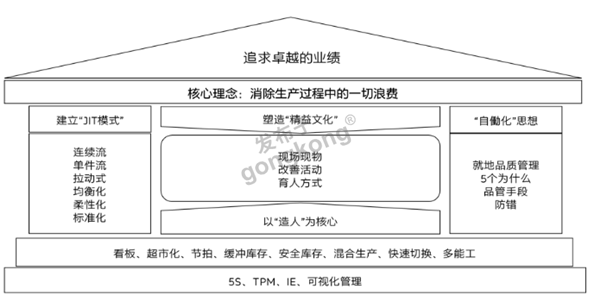

图2是精益体系架构,它是对生产运营系统的一个框架性描述。其实,最终精益还是要达成企业的卓越运营,达成企业的盈利能力,高生产效率。

图2-精益体系架构

目前数字化很多就是在处理看板的事情,先让可视化被做到,这在整个精益里还是最基础的工作,跟扫地(5S)是一个级别的工作。

这很关键,制造业的数字化转型,我们必须清晰的明白:

量化与模型,是数字化采集和分析、应用的关键。即,我们需要什么样的数据、进行怎样的分析—数字化的采集、传输、分析软件等都是工具。而分析WHAT?如何(HOW)分析-则来源于精益运营的各个已有的方法与工具中。

通信为什么说跟精益紧密相关,就在于通信的内容究竟是什么?

举例:印刷的JDF规约

如前面第一部分就讲过,不管我们讲哪个垂直行业的信息模型,其本质思路都是一致的。虽然JDF不是每个人都了解的,但可以从它看到类似于其它每个行业数字化都关心的问题,究竟传递哪些信息?

图3-JDF规约的内容

JDF是Job Definition Format的规约,它是在印刷工业里由HP、Adobe、Heidelberg、Man Roland等发起的规约。图3是与其它规约采用了同一方法归类的抽象(作者自行梳理)。它是由运营管理系统与印刷机组进行沟通的一个框架,由于它不像OPC UA仅提供框架,而不提供内容,即只有壳而没有肉。JDF/PackML/EUROMAP等这些规约则是由行业内容的定义的。

首先:机器本身作为资产是要被计算的,这是商业意义上的对象,即,内容包含了这些机器的每个单元、产品等,作为资产来被统计的,即,哪个设备在干什么…这有一个资产计算基准标签的。

产品信息,则是跟印刷的尺寸规格、颜色、材料都相关的-这些其实跟物料如纸张、油墨等的配送也是有关的,包括质量的方法定义-色标、十字线、二维码等。在机器的状态里,包括了状态和切换状态的—当然这里有计算OEE的,而同样,作业单信息里也包括了人(班组、操作员、工艺、甲方代表等)、机(各个单元)、料(油墨、钉子、材料,薄膜,纸张,金属)、法(工艺方法)、环境(温湿度等)。

因此,这个JDF定义了产线生产相关的各个要素信息,分类定义。这样,才能全景的对这些数据进行利用,用于绩效评估(谁在哪个班次生产了多少良品,废料多少)、用于计算设备的OEE、用于计算成本(纸张、油墨、人工工时、机器运行时间折损)、用于计算能耗(电机功率、加热器作为一个资产,它如何被运行,运行了多少时间,耗费多少电?)…凡此种种,在这个数据框架里,我们生产用于计算效率、成本、品质的数据都被获得,并被利用,用于评价生产本身,以及为生产改善提供指导。

因此,如果我们没有精益的基础,我们都不知道应该获得哪些数据—而不是“把所有能给我的数据都给我”,应该用什么方法去分析—基于模型。而数字化真正的未来在于,如何通过这些数据寻找影响工艺的参数,但是,我想你得首先有个数据集框架。

通信的这个规约就起到这个作用,它为生产的改善提供了可用的数据源,它对生产现场进行了精准而又“完备”的描述和数字复原(仿真)。所谓的数字孪生,即,用数字搭建了一个生产过程,来发现问题,并进行持续的改善。

我想这段应该把精益、数字化与通信间的关系进行了阐述。

6.2精益与数字化的传递过程分析

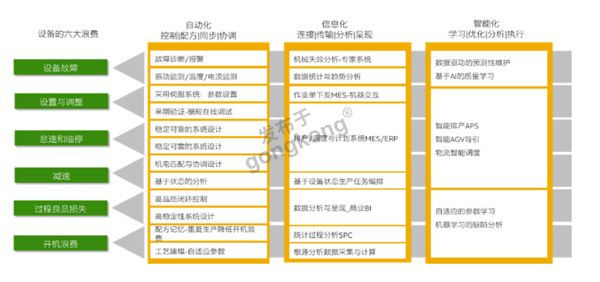

在精益中,评价生产产线效率通常会用OEE,对应的是设备的六大浪费-我们运行的设备、产线,他们的效率以及OEE本身的改善方向都来自于六大浪费。这六大浪费,就被解析为自动化、信息化、智能化三个方向如何解决问题的问题,如图4。

图4-OEE解析到六大浪费及解决问题的维度

在图2中,我们将会分析OEE这个关键参数,它也是一个计算模型,当然OEE对应的其实是设备的六大浪费。设备故障、设备的调整这些会影响“可用性A”、怠速和停机、减速会影响“性能P”、过程良品损失、开机浪费会影响“质量Q”。OEE=A*P*Q。

而在图2中,我们可以看到其实这六大浪费,是设备需要解决的问题。有些问题是自动化来解决的,如电机的精准传动控制-可以解决品质问题,而在信息化中统计过程分析等则为质量改善提供保障,自适应的参数、智能缺陷分析也可以用于解决质量问题。

是的,通过OEE和六大浪费的关系,我们建立了管理与技术之间的关系。因此,我们说品质、成本、交付能力,这些精益生产运营要解决的问题—它构成了我们数字化手段要去解决问题的方向和目标。

即,我们最终是让数字化来协作企业的生产运营效率—至于什么方法,就看谁的经济性更好,更简单,而不是更先进或更高级。

IT的很多时候,都会经常在阐述数字化的障碍时,认为是“缺乏数据”—其实,数据是可以获得的,而关键在于“你需要什么数据?”。为什么会出现这个问题—因为,我们对生产的效率这个复杂问题的解析,即,工程上说的“复杂问题的拆解”出了问题,这需要结构性思维,以及丰富的现场运营管理经验。

因此,在某种意义上来说,企业设置CIO来主导数字化转型大概率是错误的,而需要以品质、运营为中心来主导,因为,它们更为清楚系统要走向哪里?

6.3复合人才一定很值钱

生产运营的人往往不大懂IT,懂IT的又可能不懂工艺、工艺又不懂管理。因为,复合型人才是急缺的。

但是,咨询业给了我们一个提示,其实,他们有一种能力,即,可以独立于工艺、控制、IT、AI技术本身来梳理问题。咨询业在数字化转型中的确扮演着很重要的角色,大部分这些数字化转型,其发起除了想要销售软件的IT大厂,其实,还包括咨询业。当然,IT大厂也同时兼顾咨询业务的也不少。

数字化转型难以成功,在于真正的横穿这些复杂的领域,能够协调之间的关系,形成大体系架构,还是殊为不易的。

7.制造技术与管理运营如何被通信统一?

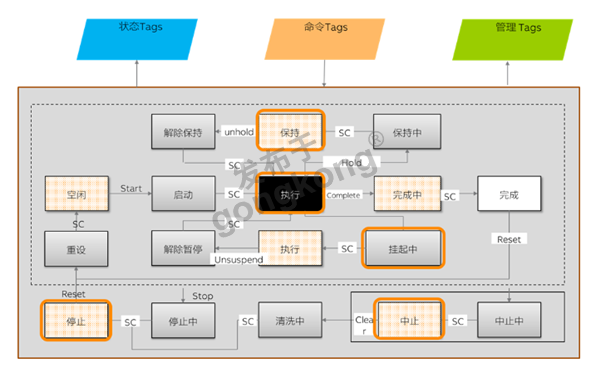

第6小节已经阐述了精益管理在数字化转型中的意义。我们再回到通信规约中,例如PackML的状态中,可以看到其实每个状态背后的计时,即,当你按下每个状态按钮时,背后都会有一个计时,它是为了计算OEE的可用性。在传递的信息里,也包括了机器的良品计数统计,以及设备的运行速度数据,这些被用于计算OEE。

图5-PackML的状态与HMI界面及通信标签

如图5,PackML的HMI操作界面就是如此,它每个按钮背后其实就会计算时间—计算OEE的可用性需要,同时指令、性能也会被用于计算。

在OPC UA新的机器规约里,也定义了作业单的解析,作业单其实也包括了“人机料法环”数据的统计。

这些参数被用于计算商业价值,包括品质、成本、交付能力-并运行精益生产的PDCA循环,让机器与产线的生产得到持续的改善。

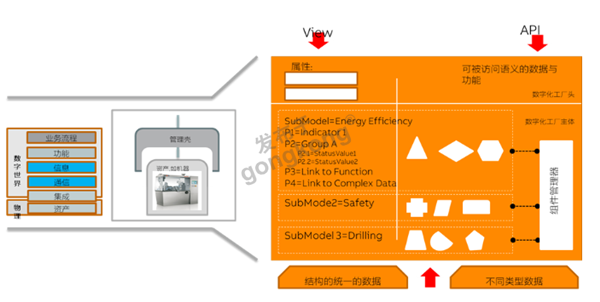

图6-管理壳(AAS)

管理壳就是要对更大的集成进行信息建模(如图6),它主要聚焦在运营管理需求上,管理壳会把底层称为“资产”—这是一个非常重要的思想。因为,除了技术意义,它还以为着“业绩考核”—即,评价生产系统的商业价值,作为资产,它如何给企业盈利,它用于计算OEE-即,设备产线的资产回报情况。

8.在变化的世界里,数字化战略如何让企业实现软实力。

我们谈精益,还是谈数字化转型、智能制造-其实,本质上都是要让企业拥有一种能力。即,在变化的世界里,如何去应对这种变化,数字化是让企业形成一种能力—去应对变化和不确定性。

之所以推进数字化,是因为数字化是一个“软”的能力,或者它具有更大的柔性、灵活性,而不是机械一样的刚性,难以变化,或者变化的代价较高。

总结来说,通信,就是要用“模块化”的数据包来实现制造系统,从机器到产线程序的模块化设计。状态,就是用简单逻辑来实现这个协作,而实时性要解决快速及时的交互,以提高问题解决的时间粒度,提升效率。

变化在哪里?

1.作业单的解析与下发问题,当新的作业任务来了后,必须被解析到各个模块中去执行。

2.数字孪生,要用通信的规约和系统,构建一个生产系统的一个长期的“虚拟观测器”,及时反馈系统出现的问题,并且能够快速去指导“持续改善”。

3.自适应,当系统出现新的材料,系统要去学会适应这种,降低在开机浪费方面的损失。

4.人工智能,必须在这里构成一个“更为聪明”的系统,它是要解决“动态”的对环境的适应能力。即,通过不断的学习人、挖掘数据中的潜能来改善生产。

5.快速工程:当通过通信规约形成的系统,需要重构,那么系统将会通过通信,模块化的改变系统的重构。

图7-关于实施智能制造的路径

图7是2016年关于讨论智能制造路径的一个规划想法,此时看来也没有落后。首先是确定所需的指标,再拆分为精益的信息所需模型,基于此制定有效的企业标准-对于生产企业则是建立自身的标准,参考国际/国家标准。接着对信息流、平台制定架构和功能实现,再选择有效的咨询顾问企业来实施,最后形成持续改善。

一切都是为了让制造成为一种快速协作,以应对变化的能力。

最后,通信的本质在于协作,而这一切,都是我们所讨论的数字化、敏捷制造、高质量发展的基础。这是一个很好的视角,给了我们理解所有今天世界概念的基地。

来源:微信号 说东道西

作者:宋华振

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

楼主最近还看过

工控网智造工程师好文精选

工控网智造工程师好文精选