钣金制造管理系统FabCost任务的创建与修改详解 点击:519 | 回复:11

FabCost任务的创建与修改详解

从上一篇中我们详细的介绍了在钣金制造管理系统中,如何导入零件bom和材料bom,以及如果零件信息出现数据或者图形错误问题的修改方法对企业的生产效率起到非常大的促进作用。

这一篇我们继续进行更深入的探讨,上一篇我们介绍的相当于是生产前的准备工作,那么按照生产流程的顺序,本篇介绍按照生产计划单去进行生产订单的制作的期间出现的一些问题和解决办法。

首先在生产中,我们的套料工程师每天的职责就是进行创建任务清单,选择零件和材料进行套料,然后生成各种数据,和加工所需的NC代码,供生产部输出,下载到机床上进行切割。但是在任务创建完成后,如果需要修改任务,或者是利用率并没有太高,需要增加零件或者是更改材料尺寸,那么怎样去操作呢,怎样去覆盖更新原始的套料图和NC代码呢?那么我们举个例子去实践下吧。

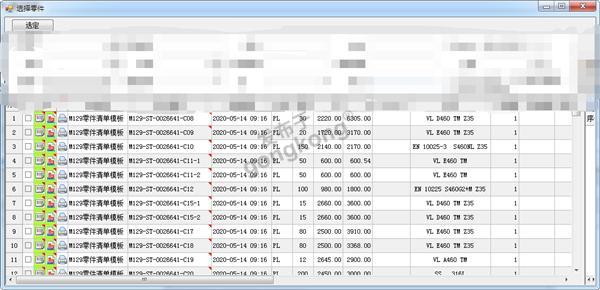

首先我们创建一个利用率不是太高的套料任务。在系统中,我们的任务是以板材的种类来显示的,每一块板材就是每一个作业。如下图所示:

我们发现有一块板材的利用率很低,只有十几。为了减少余料,工程师会修改该排版,再添加其他订单的相同材料的零件进行多订单排版,即减少了材料的浪费,又提高了工作效率。如下图所示:

1、 首先把已采用的任务进行状态更改,改为待采用的状态。

2、 进入编辑器当中,选择需要增加的零件,进行二次排版。

3、 增加的零件到排版软件中后,选择利用率低的板材取进行重新排版,优化排版的利用率,然后再进行保存。

我们从图中可以看到利用率从十几增加到了五十几。这样也减少了余料的存储的人力浪费。

所以,当套料工程师把这套钣金制造管理系统使用熟练之后,基本上材料的浪费是处于最小的状态,会合理的进行清单组合套料排版,增加材料的利用率,和生产的料率提高。助力企业的生产力增加,竞争能力也就相应的增强。

楼主最近还看过

- 我也谈一谈五轴联动加工中心

[4280]

[4280] - CNC数据采集分析难题解决方案...

[785]

[785] - 加工中心的编程特点

[447]

[447] - 参数化DriveWorks solo使用技...

[1089]

[1089] - 求助:立式加工中心梯形图问题...

[880]

[880] - 多方面分析数控机床漏油是如...

[474]

[474] - 森玛德数控:《数控机床编程、操...

[196]

[196] - 机械主轴的使用注意事项

[173]

[173] - 802D如何重新设置原点

[413]

[413] - 高速电机日常使用维护中需要...

[186]

[186]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选