许永硕:智能运营的关键软件—APS及实战分享 点击:716 | 回复:2

一、APS是智能制造的关键

安贝格工厂的数字化改进主要是APS实现的

由工业4.0形成了一轮对智能制造的关注,西门子的安贝格数字工厂在这场智能制造热中成为一个标志性企业。仔细研究安贝格数字化工厂的数字化改进绩效,如图:

安贝格数字化改进主要体现在三方面:

1、缩短上市时间(Reducingtime-to-market);

2、增强灵活性(EnhancingFlexibility);

3、提高效率(Increasingefficiency)。

利用供应链优化软件(主要是APS),解决客户的痛点,无非就是这三点。

如果再仔细看没一点的改善:

1、缩短上市时间(Reducingtime-to-market)包含三方面改进,降低创新周期(shorter innovation cycles);更加复杂的产品(More complexproducts);数量巨大但是智能的数据(bigger but smarter data volumes)。这三方面改进以前在供应链管理领域,只有降低创新周期很少提,主要由产品生命周期管理软件来实现;其他两方面也是APS优化的效果。

2、增强灵活性(EnhancingFlexibility):大规模定制(mass customization);市场分散度高(volatile markets);最高的生产效率(highest productivity)。这三项都是供应链管理需要着重解决的问题,特别是mass customization概念的提出都是因为Dell的供应链管理模式的发明而创造的。增强灵活性这一点,完全是供应链管理优化软件的范畴。

3、提高生产效率(increasingefficiency)这一点,更是彻头彻尾供应管理优化软件需要解决的问题。optimal capaciyt utilization,highest quality standards, effienctresource utilization。这些优化都在APICS的CPIM理论中经常提到。

早期数字化工厂的基础是需要能够将生产过程数字化,这个过程主要需要打通设备管理与信息化的信息通道,核心软件是MES。而在这个通道打通之后,对企业流程优化,工厂效益的最大发挥依靠的还是供应链优化软件。即供应链管理软件APS才是数字化工厂创造价值的关键。

西门子的数字化解决方案中包含APS

西门子推出的数字化工厂解决方案中,APS是重要的组成部分。西门子的工业软件架构包含:PLM,MOM和TIA,而在MOM这一层包括,SIMATIC IT和IBS,而SIMATIC包括Manufacturing Execution System 和Advanced ProductionScheduling。见图。

西门子的数字化工厂解决方案中,最核心的变化,在于制造执行这一层,由原来的MES,改变为现在的MOM(Manufacturing Operation Management),而MOM中包含MES,APS,和质量管理系统。

二、APS的发展历史

APS的三种解释:

有机构将APS解释为AdvancedPlanning System,或者Advanced Planning and Scheduling,也有机构解释为AdvancedProduction Scheduling。无论哪种解释,APS都是优化生产排程的工具,是优化供应链管理的工具。只不过不同解释,强调的重点不同,有的强调的是排程(Scheduling),有的强调的是计划(Planning)。

一般从时间轴度上看计划周期会更长,而排程时间周期更短,距离生产的时间也越短。从这个意义上讲,计划是可变的,距生产的时间越近,它可变性越小,而通常意义上的排程,轻易不会变,只有在一些特别紧急的情况下,比如设备故障或是特别重要的订单加进来等时候,才会修改排程,除此之外,基本上排程是不应该变的。

APS与MRPII的区别

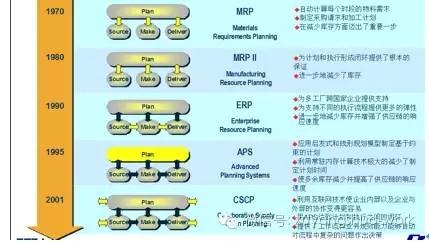

现在研究APS与MRPII的区别,需要从历史上看。如图是2000年时i2介绍的APS的历史发展图:

可以看出APS最核心的特点是:1,应用启发式和线性规划模型制定基于约束的计划;2,利用常驻内存计算技术极大的减少了置顶计划时间;3,使多余库存减少并提高了供应链的响应速度。

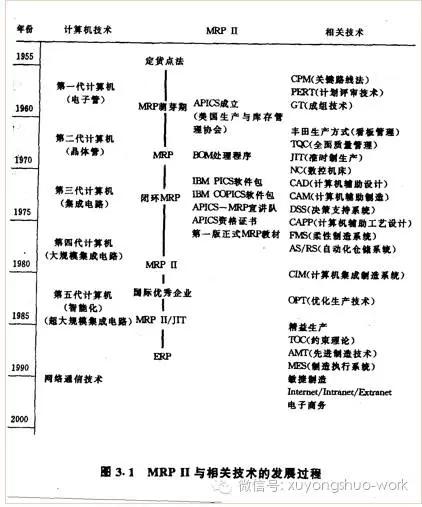

我们再看陈启申老师在《陈启申--ERP从内部集成起步》一书中的MRPII的历史,ERP后期也融入了TOC理论,而TOC是APS区别于MRPII的最重要的特点之一。

所以APS与MRPII在历史上最显著的区别在于内存计算、在于基于TOC约束理论的应用。随着技术的发展,MRPII也融入了TOC理论,内存计算不再是难题,所以APS与MRPII发展趋同的。

但是因为APS在中国一直没有普及,APS的功能作为主要特点会被提出来。

三、APS框架

APS基本概念

APS需要大量的数据,包括目标、规则、资源支持,这些数据可分为静态数据和动态数据。静态数据需要从其它系统中定期下载,动态数据由APS每次运行后自动更新。现在大家知道的静态数据已经发展成一些功能,比如MDM(Mobile Device Management )这个系统。而动态数据是用原来的ODS(OperationalData Store)来获得。

到目前为止,国际上APS还没有一种明确的定义,它是一种基于供应链管理和约束理论的先进计划与排产工具,包含了大量的数学模型,优化及模拟技术。

功能优势包括实时基于约束的重计划与报警功能。在计划与排产过程当中,APS将企业内外的资源与能力的约束都囊括在考虑范围之内,用复杂的智能化运算法则做常驻内存的计算。

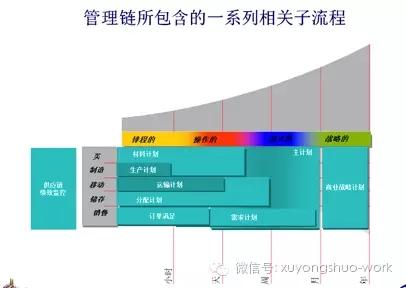

APS涵盖了供应链管理战略层、战术层及操作层三个层次。其中战略层包括供应链战略、供应链计划;战术层包括需求计划与预测、制造计划、操作计划、分销计划;操作层包括可承诺能力、CTP(Capacity to Promise)车间作业排产、运输计划、承诺可供货量ATP(Available to Promise)。

这里面有一个承诺可供货量ATP(Available toPromise),这是一个很重要的概念。戴尔的供应链体系首创了大规模定制规模或者叫直销模式,一方面是通过电子商务来销售电脑,电脑从原来的Make to Stock模式变成了Make to Order模式。这两种模式最重要的一个区别是可提供的库存,Make to Stock销售的是库存,Make to Order是销售一个时间序列内可提供的一个供货量来。

APS是基于约束的一个计划引擎,它在ATP的计算过程中,它要考虑我们现在有的各种约束,这些约束决定了产品,订单能否按时按期交付,这是基于约束的计划引擎。

一般APS的优化及模拟功能是有5种基于五类约束的计划引擎来进行,这五类约束与引擎分别如下:约束包括资源约束,考虑因素包括人力资源、设备及工具;库存的约束,考虑因素有原材料、在制品、成品的库存水平;运输的约束考虑仓储、运输、物流及运输折扣条件;商业规则的约束考虑包括客户服务水平、环境保护、供应商关系;财务约束考虑现金流量、现金流动比例、产品编辑收益、投资回报率等。计算引擎包括启发式引擎,通过向前、向后排成平衡计划对资源的利用,包括约束理论引擎、识别资源瓶颈、设置作业优先权。根据瓶颈排产,还有模拟引擎,为生产车间建模,应用布局启发式计划规则,得出工作流程的统计输出。智能引擎,根据用户要求,工作流可用资源及现成的约束平衡,接受订单数量与期望交货日期。还有一个忧患引擎,运用数学的规划与分配技术,减少生产中的排产与资源冲突。

APS计划体系

APS基于约束的计划引擎就是供应链体系的核心,实际上APS也是供应链体系的核心。图示是来自SCOR,SCOR里面最核心的计划,就是APS在供应链的地位。SCOR体系中,供应链的SCOR模型里面包括采购、生产、配送、退货和计划五个流程。在这个体系中可以看到计划排在最高层,所以计划系统是最重要的。

图示展示了计划中有哪些计划,图中每一个计划模块对应的时间,有的计划是按年计划的,有的计划是按周、按小时的,每个计划都有其完成的功能,也就是周期越长的计划,其可变性越大,准确性越差,所以就越需要聚合计划,要的是计划的总量,生产的排程,而不是单个产品的计划量。排程的重点是何时生产某种产品,产品时间结点在哪,需要用到哪些资源,资源参与生产、用哪些原材料。排程的重点是基于规则的资源效率优化,提升生产效率。

通常而言,计划一般都会根据计划距离生产时间的结点而不断降低其可调范围。比如距离交货时间一个月,计划生产量可调成50%,但到了距离交货两天的时候,基本上计划就被锁定,不允许调整。所以排程一般是不可变的,除非设备故障。

图示是时间与APS各个功能之间的关系,下一张图是计划体系之间的关系。图中中间从上到下,包括战略计划、业务计划,还有销售及运营计划(S&OP)、主生产计划、详细物料计划、能力计划,还有车间及供应计划、计划执行。在这张图中的计划执行就是经常提到的MES,叫制造执行系统。再往上的车间及供应计划这一层是经常讲到的车间计划,也就是车间排程。

图示是比较典型的各种计划模块之间的关系图,类似的图在很多资料上都看得到,其核心理论来自于APS的CPIM资料。

APS的业务场景

APS中长期、中期、短期、预期分别应用到哪些业务场景。

比如长期,包括年度销售目标建立、产品经营团队、地区的年度销售目标分配,基于年度目标达成一致,每月目标分配。

而中期是基于业务表现,校正每月目标,基于校正的目标达成一致。

短期是基线预测的建立,针对基线预测达成一致,基于计划BOM,对于有计划配置达成一致,还有最终无约束需求预测,面向有配置项目的项目级和产品级的预测,还有面向其它主板级一代性需求预测。

在业务规则方面,需要设立需求优先及标准的相关参数,包括确认的订单、非常紧急的订单、紧急的订单、正常的订单、研发部门的订单、有配置的项目预测、无配置的项目预测、净利润、项目价值、客户交付期限等。

APS为企业的供应链管理提供决策支持,包括对例外事件的管理提供决策支持,使用来自ERP的数据为ERP提供决策支持,为外部的供应链计划提供支持。

APS系统是一个计划系统,是决策知识系统,主要是为ERP增值,它的特点是将优化的逻辑嵌入到APS的套件中,改善供应链计划源的决策,产生一个可行的计划,满足所有的需求和供应的约束,根据共同的目标优化计划,并且基于约束的计划。考虑整个供应链网络所有的约束,包括物料、产能、分销,还有包括集成的绩效。

四、APS的算法

说到APS,大家都在强调APS优化的算法。APS不复杂,可以把APS逻辑简化成了几步。举例来讲,对单个订单,通常会计算。根据有一个forward计划,会计算出最早可能的一个开始时间,而LPST根据反向的一个排程,计算出最迟可能的开始时间。

(一)排程

排程就是把订单的生产计划排在,最早可能开始时间EPST和最迟可能开始时间LPST之间。早期的EPST主要根据材料、资源,包括人力资源、设备的限制,决定订单最早可能的开始时间。而LPST是根据交货日期,根据提前期计算出的订单最迟可能开始的时间,晚于LPST开始生产,会导致生产订单的延迟。

这张图就是这个原理,排程是针对每一个生产订单计算出EPST与LPST,将生产开始时间选择在EPST和LPST之间。如果EPST早于LPST一段时间,计划时间可以选择在这之间的任何一个时间;如果EPST与LPST相同,计划开始时间就应该是EPST或LPST;如果EPST晚于LPST,这个订单要么增加资源,要么就会延迟交付。如果单个生产订单全部都能排好,就会把多个订单放到一起排,多个订单会形成资源的冲突,这样按单个生产订单计算结束后,需要检查资源冲突。有多个生产订单用同一个原材料,可能会导致原材料缺货,也就是导致EPST会延迟。而多个订单使用同一个生产资源,包括人和设备,会导致设备负载过重,又会导致EPST的延迟。碰到这些这些资源冲突会导致一些订单的延迟,在这个时候要有一个优化级的排序算法,将优先级高的生产订单完成,而优先级低的检查是否有替代原材料或者替代资源,这些替代原材料或替代资源是否可能保证按时交付。

对订单优先级的排序按重要程度分为三级,第一级是交付时间;第二级是优先等级,企业根据企业生产的特点,设计的订单优先级;第三级是订单量,通常而言,订单量越大的,它的优先级越低,如果订单量小,它优先级排高之后,就可能更多满足一些订单,那么订单随着时间的延迟,它的重要性就会越来越高。那么,这个排序的优先顺序,第一是交付时间,第二是优先等级,第三是计算量。

(二)APS算法影响因素

上面提到EPST跟LPST,那么EPST跟LPST的算法是什么?一般产品的生产提前期包括产线切换时间、生产时间、等待时间,LPST的算法根据交付期减去等待时间、生产时间、切换时间,就是订单最迟计划开始时间。EPST的算法有几个规则,第一,不能早于计划时间;第二,生产资源,包括设备、员工可提供的时间;第三,生产资料的可提供时间,算法如图。这个逻辑看似非常简单,但是这里面有一个嵌套。如果一个产品需要多个部件,这些部件也是工厂生产的,那么这个产品的订单会分解成多个制造订单,最终的组装订单、部件的生产工单,这个过程需要展BOM的计算。而部件的生产工单的LPST需要通过组装的LPST计算,而组装工序的EPST需要通过部件工序的EPST计算。部件工序、组装工序的LPST、EPST相互影响,这是APS算法复杂的原因之一。

APS算法还有其它的影响因素。比如当存在瓶颈资源时,订单的优先排序规则,排产时,订单还有备选的生产资源,在生产资源之间还可以选择。在计算EPST的时,对生产资源的选择包括现有库存、运输在途、在制品,或者备选其它的可替代部件。这些都是导致APS算法复杂的原因。

APS是计算机解决复杂问题的一套算法,最好的APS解决方案是解耦的,也就是属于利用简单规则的反复迭代,灵活定义的一些规则。很多APS研究者喜欢研究各种APS算法。但我认为,算法越简单,它的效率是越高。

来源:微信号xuyongshuo-work

作者:许永硕

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

楼主最近还看过

- 许永硕:边缘计算是个啥?

[788]

[788] - 可视化车间看板管理系统

[3479]

[3479] - 手机APP远程监控PLC数据,微信...

[972]

[972] - 年终盘点:3C产业自动化设备市...

[1216]

[1216] - 野外安装无线监控设备就近取...

[2387]

[2387] - 显控触摸屏显示问题求解

[1508]

[1508] - 各国产rpa产品的比较

[1824]

[1824] - 兔哥:取经之路—---从工业3.0...

[1552]

[1552] - 中国工业4.0的实现路径应该是...

[2543]

[2543] - 步进电机拆卸方法

[748]

[748]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选