LabVIEW 驱动芯片封装视觉精密定位 点击:7 | 回复:0

基于芯片封装向 7nm 以下先进制程、细间距(≤35μm)发展的技术趋势,视觉精密定位系统以 LabVIEW 为核心控制中枢,深度融合机器视觉、运动控制与误差补偿技术,针对芯片焊点(特征复杂)与引线框架(轮廓鲜明)的差异化定位需求,实现亚像素级(≤0.1pixel)定位精度与≤500ms / 帧的处理速度,已适配 BGA、FC、MCM 等主流封装类型。

技术细节

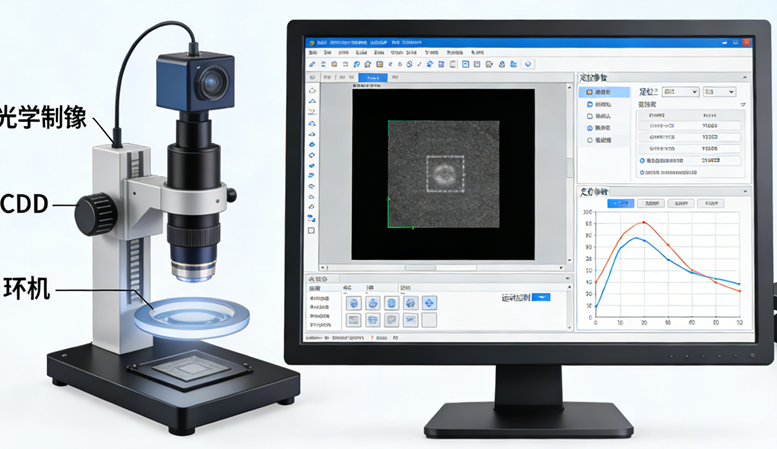

(一)光学系统优化设计

双模式光学架构:采用 “固定放大 + 变焦调节” 双光学路径,固定光路(自行设计两级放大结构)针对量产场景,放大倍率 4 倍、工作物距 47mm,保证成像稳定性;变焦光路(Navitar Zoom 6000)放大倍率 1.05-6.75 倍,适配不同尺寸芯片(0.5mm-10mm)的灵活检测需求。

照明系统精准配置:同轴光采用红光 LED 临界照明(波长 620nm),确保焊点反光均匀;侧光与水平方向成 30° 夹角布置,补偿芯片边缘阴影,两种光源通过 LabVIEW IMAQ 模块实现亮度自适应调节(调节步长 5%),抑制芯片表面反光不均导致的成像偏差。

成像质量保障:选用 JAI CV-A1 CCD 摄像机(1380×1035 像素,像素尺寸 4.65μm),搭配 NI PCI-1409 采集卡,通过 LabVIEW 编程实现图像采集与曝光时间联动控制(曝光时间范围 10μs-100ms),避免高速运动下的拖影模糊。

(二)LabVIEW开发

标定算法模块化实现

近平行系统标定:在 LabVIEW 中封装几何矩标定子 VI,自动完成模板特征提取(矩形特征区域识别精度≥99.5%)、质心与转角计算(转角提取误差≤0.01°),单幅图像标定耗时≤80ms,标定残差 RMS≤0.1046pixel。

显微系统标定:开发分划板标定工具包,支持 1mm 网格分划板自动细化处理、Hough 直线提取(直线检测准确率≥99.2%)与角点匹配,通过 LabVIEW 表格控件实时显示标定参数(焦距、主点坐标、畸变系数),支持参数一键导出与导入。

双模式定位算法优化

芯片焊点定位:基于 LabVIEW FFT 模块实现归一化快速傅里叶变换匹配,通过频域互功率谱计算(运算效率提升 3 倍),解决焊点特征模糊问题,亚像素插值采用双线性插值算法,定位误差≤0.4pixel(≤2μm)。

引线框架定位:开发 “边缘提取 - 轮廓拟合 - 不变矩匹配” 流程化子 VI,Canny 边缘检测阈值通过 LabVIEW 自适应算法动态调整(阈值范围 50-200),Hu 矩计算模块抗噪声能力提升,即使在引线氧化(灰度偏差≤30)场景下,定位误差仍≤0.3pixel。

运动控制无缝集成

坐标变换精准实现:在 LabVIEW 中编写坐标系转换函数,支持视觉坐标系与运动坐标系的转角补偿(夹角拟合精度≤0.001°)、单位转换(像素 - 微米转换误差≤0.1μm/pixel),通过下拉控件选择不同封装类型的预设转换参数。

实时反馈控制:基于 LabVIEW Motion Assistant 工具包,实现 PID 参数在线调优(比例系数 0.1-10 可调),视觉定位偏差实时反馈至运动控制器(反馈周期≤10ms),形成 “定位 - 补偿 - 再定位” 闭环控制,动态误差补偿率≥95%。

(三)误差补偿关键技术

多源误差建模:通过 LabVIEW 数据采集模块记录系统误差源(几何畸变、安装误差、温度漂移),建立误差数据库,针对 X/Y 轴运动分别拟合误差曲线(拟合优度 R²≥0.99),自动生成补偿系数。

动态误差修正:在 LabVIEW 中添加温度补偿模块,实时采集环境温度(测量精度 ±0.1℃),根据温度 - 误差映射关系动态修正定位参数,温度变化 ±5℃时,定位精度波动≤0.2μm。

系统运行

(一)硬件配置清单

模块 | 型号规格 | 核心参数 |

摄像机 | JAI CV-A1 | 1380×1035 像素,4.65μm 像素尺寸 |

镜头 | Navitar Zoom 6000 | 1.05-6.75 倍变焦,工作距离 51mm |

光源 | 东冠 RIN-100-3R-60R | 红光 LED,亮度 0-255 级可调 |

运动控制器 | NI PCI-7344 | 4 轴联动,伺服周期 62.5μs / 轴 |

直线光栅 | 雷尼绍 RGH22Z | 分辨率 0.5μm,最大速度 3m/s |

音圈电机 | SMAC LAL300 | 运动范围 50mm,重复定位精度 ±2μm |

(二)LabVIEW 界面核心功能

实时监控面板:显示图像采集画面、定位标记(焊点 / 引线框架中心坐标)、定位误差(X/Y 轴偏差、转角偏差),支持图像放大(2-10 倍)、冻结与保存。

参数配置区域:通过数值控件设置标定模板尺寸、定位阈值、运动速度(0.1-0.6m/s)、加速度(1-50m/s²),支持配置文件保存(.ini 格式)。

报警与日志模块:LabVIEW 指示灯实时显示系统状态(正常 / 标定异常 / 定位失败),日志控件记录每次定位的时间、参数、误差值,支持按日期查询与导出(.txt 格式)。

(三)量产验证数据

验证项目 | 测试条件 | 测试结果 |

定位精度 | 芯片尺寸 5mm×5mm,焊点直径 50μm | 平均定位误差 1.1μm,标准差 0.2μm |

处理速度 | 单帧图像 1380×1035 像素 | 平均处理时间 420ms,最大≤500ms |

稳定性 | 连续运行 10000 次 | 定位成功率 99.9%,无故障运行时长≥800 小时 |

适配性 | BGA/FC/MCM 封装类型 | 换型时间≤5 分钟(参数切换 + 标定) |

工程应用

系统通过 LabVIEW 的模块化、可视化优势,解决了芯片封装视觉定位的精准性、高效性与兼容性问题,硬件选型性价比高,软件可根据不同封装需求灵活扩展(如新增芯片类型的定位参数库),已在实际产线中替代进口同类系统,设备投入成本降低 40%,封装效率提升 25%,为国内 IC 封装设备自主化提供了可靠的技术参考。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选