低成本改造实录:如何让MODBUS TCP与PROFIBUS在铝厂握手言和 点击:74 | 回复:0

低成本改造实录:如何让MODBUS TCP与PROFIBUS在铝厂握手言和

去年夏天,我负责的一个铝电解车间数字化改造项目,遇到了个典型的老难题。中控室崭新的监控平台说着流利的“MODBUS TCP”语言,而车间里那些历经高温烟尘考验的十几台关键设备——从德国进口的精密计量秤到老式温度变送器——却依旧固执地使用着“PROFIBUS-DP”这种老式方言。数据无法互通,整个车间的实时能耗与物料流量就成了盲区。项目卡在这里,就像一列新车被硬生生拦在了老轨道前。

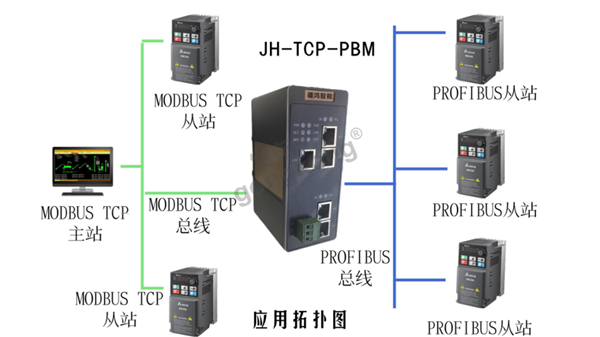

方案的核心,在于找到一个靠谱的“翻译官”。 我们设计的方案并不复杂,但极其注重实效。在控制网络的拓扑中心,我们部署了一台工业协议网关。这个网关,一头通过以太网线,以MODBUS TCP客户端身份,稳定连接上位机监控系统;另一头则通过PROFIBUS-DP总线,串联起现场所有的“老伙计”。它要做的,就是将上位机下发的指令“翻译”成PROFIBUS报文,驱动现场设备;同时,又将现场设备反馈的实时数据“转译”成MODBUS TCP格式,精准送达监控画面。原理图清晰地分为三层:信息层的MODBUS TCP/以太网,控制层的PROFIBUS-DP现场总线,以及最终层的执行与传感设备。这个网关,就是贯通三层的核心枢纽。

这个枢纽,在实际的冶炼环境中,远不止是一块电路板那么简单。 车间的环境堪称严苛:电解槽附近常年高温,空气里弥漫着碱性粉尘和氟化物气息。我们选用的网关必须拥有坚实的工业级外壳,宽温设计,并具备出色的抗电磁干扰能力。更重要的是,它的配置必须足够灵活,能够精确映射双方协议的地址与功能码,确保数据转换毫厘不差。在调试阶段,我们通过网关的软件,逐一将PROFIBUS网络上的流量计脉冲信号、秤重仪表的重量值、阀门开度反馈,映射为上位机可以识别的MODBUS保持寄存器。当监控大屏上第一次跳出准确的实时铝水产量曲线时,车间主任拍了拍我的肩膀——这个沉默的“翻译官”,成了新旧世界数据流动的可靠桥梁。

总结这次项目,其创新之处并非发明了某种全新技术,而在于通过精巧的工程集成,实现了数据价值的“冶炼”与提纯。 我们并没有大动干戈地替换所有老设备,而是以最低的改造成本和最快的部署速度,激活了沉睡的底层数据。这个网关,如同一个智能适配器,不仅解决了通信协议的语言障碍,更在高温、多尘的工业现场证明了其不可或缺的稳定性。它让老设备的数据融入了现代智能分析的洪流,为后续的节能优化与预测性维护提供了坚实的数据基石。在我看来,真正的工业智能化,往往就蕴藏在这种务实、精准的“连接”与“转化”之中,它让每一次可靠的数据交换,都成为工艺革新的一点星火。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选