工业4.0时代,你的上位机通信速度跟得上吗? 点击:64 | 回复:0

通信越快越好吗?

通信速度往往被认为是越快越好。但对于上位机系统来说,是否同样如此呢?

一、通信分类

在自动化系统中,通信通常可分为两大类:

1.现场控制层与现场设备层之间的通信

这一层级主要涉及PLC、DCS等控制器与伺服驱动器、变频器、远程I/O等现场设备之间的数据交互,对实时性要求较高。近年来工业通信技术的发展也印证了这一点——以太网逐步取代串口RS485,Profinet广泛应用并替代Profibus,以及EtherCAT等高速总线技术的普及,都体现了对实时性能的持续追求。

2.过程监控层与现场控制层之间的通信

这一层级主要指上位机与PLC、DCS等控制系统之间的通信。相较于控制层与设备层,其对实时性的要求相对宽松,通常毫秒到秒级的延迟即可满足应用需求。在该场景下,通信的稳定性和兼容性往往比高速传输更为重要。

二、通信速度

通信速度主要取决于所采用的技术方案与系统设计。一旦技术方案确定,通信速度的大致范围也就基本确定。

例如,若采用RS485接口并基于Modbus RTU协议进行通信,其通信周期通常可达几十毫秒,且这一数值可通过计算得出。通信周期(T)可表示为:

通信周期(T)= 请求帧传输时间 + 响应帧传输时间 + 从站响应时间 + 超时余量

其中,帧传输时间 = 帧字节数 × 每字节传输时间。

以波特率9600(无校验、8位数据、1位停止位)下读取10个寄存器为例:

帧字节数 = 8(请求帧) + 25(响应帧) = 33 Byte

每字节总位数 = 起始位1位 + 数据位8位 + 停止位1位 = 10位

每字节传输时间 = 10 bit ÷ 9600 bps ≈ 1.04 ms

帧传输时间 = 33 × 1.04 ms ≈ 34.32 ms

从站响应时间设为30 ms,超时余量设为30 ms

则总通信周期 ≈ 34.32 ms + 30 ms + 30 ms = 94.32 ms。

即使在此基础上进行各类优化,通信周期最快也只能控制在几十毫秒级别。这就好比在普通城市道路上,即便是顶级赛车,也无法发挥其高速性能——通信速率本质上受制于底层通道的能力。

三、通信优化

技术方案确定后,通信的单次交互时间也随之基本确定。在此基础上,整个通信周期的计算公式可表示为:

通信周期 = 单次交互时间 × 交互次数

因此,若要缩短通信周期,关键在于减少交互次数。以下是几种可行的优化思路:

方案一:变量连续性优化

以协议数据单元(PDU)为标准,尽可能将需要访问的变量地址规划在连续区域。

例如,在三菱PLC系统中,单次通信最多可读取960个字或2000个位。在某实际项目中,共有400多个变量分布于D区和M区,通过与PLC工程师协作,将变量集中为300个D寄存器和200个M区地址,最终仅需2次交互即可完成采集,通信周期缩短至5–10 ms。

方案二:利用协议特性

部分通信协议支持非连续地址的合并读取,如可在单次请求中同时读取D区和M区的数据。在变量分布难以连续化时,可充分利用该功能以减少交互次数。

方案三:优先级分组采集

根据变量的重要性与更新需求,将其划分为不同优先级。例如,关键变量每周期读取,次要变量可设置为3秒或5秒读取一次,从而降低高频交互的数据量。

方案四:界面驱动通信

将变量按功能界面分组,仅在打开对应界面时,才读取该界面所需的变量。这种方式可实现通信负载的按需分配,避免无效数据交互。

在实际应用中,方案一因实现简单、效果显著而最为常用。若其无法完全满足需求,再依次考虑其他辅助方案,以实现通信效率的阶梯优化。

四、通讯测试

在维持上述优化不变的前提下,将通信链路替换为目标无线网络,并重点监测其平均通信周期、周期抖动及通信成功率等关键指标的变化,以评估无线环境对通信效率的实际影响。

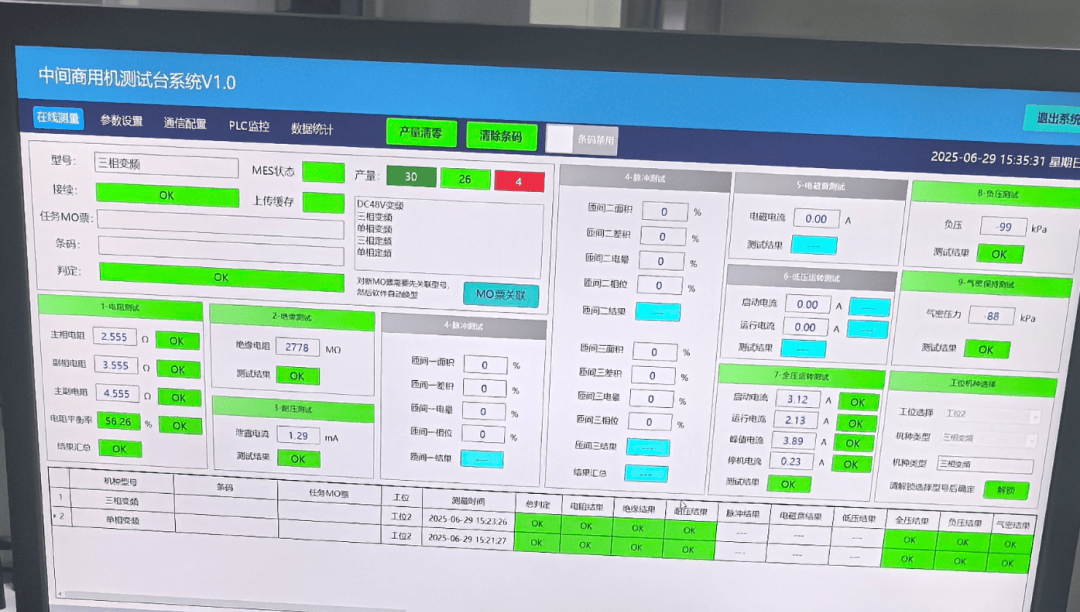

因此我们以三菱PLC系统为例,介绍多台FX5u PLC无线连接下的以太网无线通讯实现过程。无线组网系统如下:

通过“优化-测试-分析-再优化”的闭环,我们就能将无线通信从一种灵活的连接手段,锤炼成足以支撑关键应用的可靠链路。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选