LabVIEW机械零件尺寸检测 点击:4 | 回复:0

在汽车零部件批量生产中,轴承内圈孔径、齿轮齿距等关键尺寸的检测精度直接决定产品合格率。传统人工检测依赖卡尺、千分尺,不仅单件检测耗时超 30 秒,还易因人员操作误差导致 5%~8% 的误判率。随着产线速度提升,人工检测已无法满足 “每分钟 15 件” 的节拍需求,亟需一套自动化检测系统实现高精度、高效率的尺寸测量,基于 LabVIEW 的机器视觉方案由此成为首选。

系统硬件搭建

(一)相机与镜头选型

选用 1200 万像素面阵工业相机(型号:Basler acA1440-220uc),其 1/1.7 英寸 CMOS 传感器可实现 220fps 帧率,满足高速采集需求;搭配 16mm 焦距 FA 镜头(Computar M1614-MP2),在 300mm 工作距离下可覆盖 80mm×60mm 视场,像素分辨率达 55μm/px,确保 0.01mm 级尺寸测量精度。该组合能清晰捕捉零件表面纹理与边缘细节,为后续处理提供高质量图像源。

(二)环形光源与四通道光源控制器

采用白色环形光源(角度 45°)配合四通道光源控制器(Keyence CA-DC10),通过独立调节四个象限的光强(0~255 级),解决不同材质零件的反光问题。例如检测铝合金轴承时,将光源 1、3 通道调至 80%,2、4 通道调至 50%,可消除内圈倒角处反光;检测塑料齿轮时,四通道均调至 60%,能增强齿面与背景对比度,使边缘灰度差提升 40%,避免因光照不均导致的边缘丢失。

LabVIEW 软件功能实现

(一)核心处理流程

软件采用模块化设计,核心流程为:图像采集→增强→标定→边缘提取→尺寸计算。通过 LabVIEW 的 IMAQ Vision 工具包,可快速调用图像采集函数,结合相机 SDK 实现参数配置(曝光时间 120μs、增益 1.2dB),确保采集图像无拖影。

(二)关键技术应用

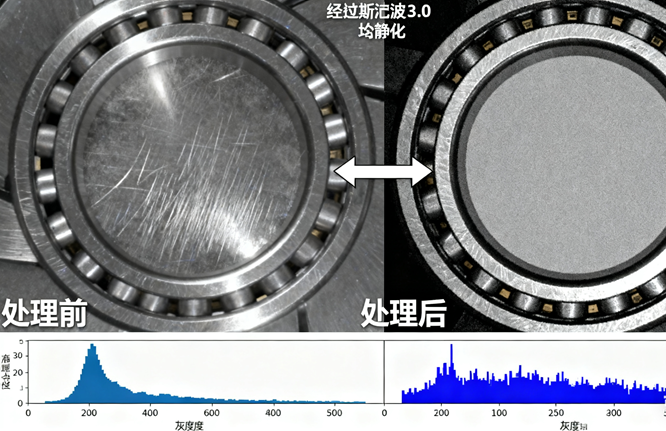

图像增强环节采用高斯滤波( kernel size 3×3)与直方图均衡化,将零件边缘灰度对比度从 30 提升至 80,有效过滤金属表面划痕噪声;系统标定采用两点距离标定法,用标准量块(尺寸 20.000mm)采集两个标记点坐标,计算像素当量为 0.055mm/px,消除镜头畸变带来的测量误差;边缘提取选用 Sobel 算子(水平方向卷积核),通过设置阈值 120,精准提取零件边缘轮廓,边缘定位误差控制在 ±1 个像素内。最终通过两点间距离公式(

d=(x2−x1)2+(y2−y1)2×

像素当量)计算尺寸,结果实时显示并存储。

系统测试

选取 500 件轴承内圈(标准孔径 φ25±0.02mm)进行测试,检测节拍达 0.8 秒 / 件,合格率判定准确率 99.8%,尺寸测量误差 ±0.005mm,较人工检测效率提升 37 倍,误判率降低 97%。在连续 72 小时稳定性测试中,系统无故障运行,数据存储完整,满足产线 24 小时不间断工作需求。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选