罗克韦尔PLC依托以太网模块实现以太网通讯的案例 点击:82 | 回复:0

一、项目背景

随着智能制造的不断推进,某大型制造企业对其老旧配电室进行自动化升级改造。该配电室原控制系统采用 Allen-Bradley SLC500 系列 PLC(型号:1747-L542),该控制器运行稳定但仅具备串行通讯能力(DH+ / RS-232),无法满足现代工业以太网集中监控与数据采集(SCADA)系统的需求。

为实现配电室电力参数(如电流、电压、功率因数等)的集中监控,企业计划引入一套新的控制系统,采用 Allen-Bradley 1756-L61 系列 ControlLogix PLC,并希望通过以太网方式与原有 SLC500 系统进行数据交互,实现两套系统之间的协同工作。

由于 SLC500 系列 PLC 本体无以太网接口,为实现其接入以太网网络,项目选用了 远创智控推出的 YC8000-AB工业以太网通讯模块,作为协议转换与通讯桥接设备,成功实现 SLC500 与 1756 系列 PLC 之间的数据交换。

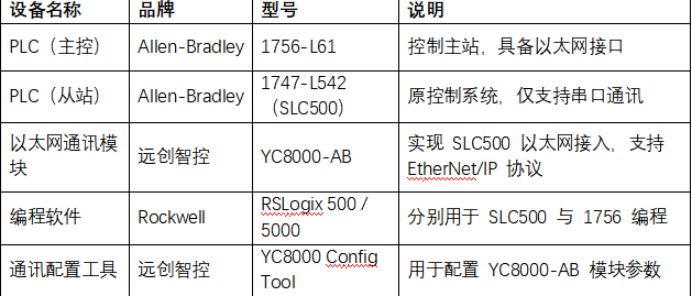

二、系统架构与设备组成

三、系统连接方式

1. SLC500 与 YC8000-AB工业以太网通讯处理器连接:

· 采用 RS-232 串行通讯方式连接 SLC500 的 CH0 串口与 YC8000-AB 的 COM 口。

· 通讯参数设定为:9600 bps,8 位数据位,无校验,1 位停止位(9600,8,N,1)。

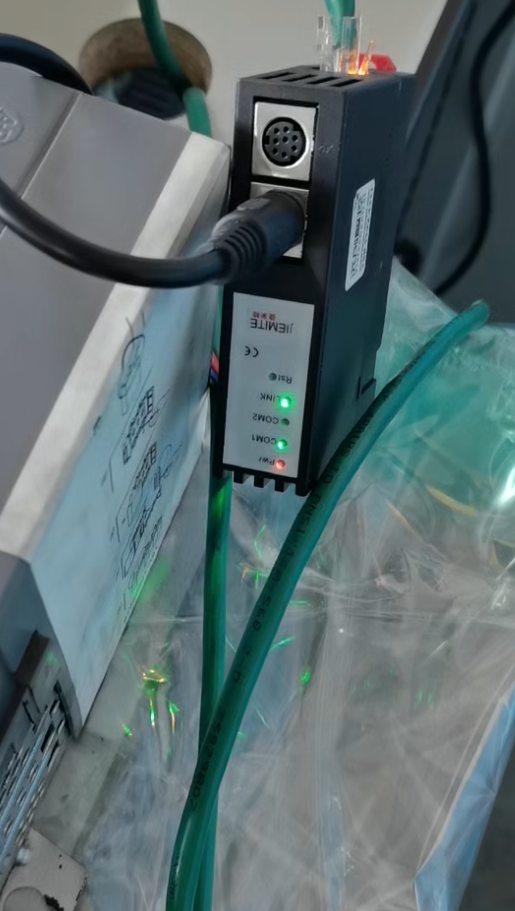

2. YC8000-AB以太网通讯模块与 1756-L61 连接:

· YC8000-AB 模块通过其内置的以太网口(RJ45)连接至工业交换机。

· 1756-L61 PLC 通过其内置的 EtherNet/IP 接口同样接入交换机,实现局域网内通讯。

3. 网络拓扑结构:

· 采用星型拓扑,所有设备通过工业交换机连接,确保通讯稳定性与可扩展性。

四、YC8000-AB以太网通讯模块配置过程

1. 模块初始化:

· 上电后,通过 YC8000 Config Tool 软件连接模块,设置其 IP 地址为:192.168.1.100,子网掩码:255.255.255.0,网关:192.168.1.1。

· 设置模块工作模式为“EtherNet/IP 从站”,并启用 PCCC(Programmable Controller Communication Commands)协议支持,以兼容 SLC500 的指令集。

2. 串口参数配置:

· 在“串口设置”界面中,设定与 SLC500 通讯的参数(9600,8,N,1),并选择“DF1 全双工”协议。

· 设置模块为“主站轮询”模式,定时读取 SLC500 中指定寄存器的数据。

3. 数据映射配置:

· 将 SLC500 中的数据寄存器(如 N7:0 ~ N7:19)映射至 YC8000-AB工业以太网通讯模块的 EtherNet/IP 输入寄存器(如 INT[0] ~ INT[19])。

· 同样设置输出寄存器(如 INT[20] ~ INT[39])用于 1756 PLC 向 SLC500 写入控制命令。

五、1756-L61 PLC 程序设计

在 RSLogix 5000 中,使用 MSG 指令实现与YC8000-AB工业以太网通讯处理器的 EtherNet/IP 通讯:

1. 读取数据:

· 设置 MSG 指令类型为“CIP Generic”,服务代码为“Read”,读取 YC8000-AB 输入寄存器 INT[0]~INT[19] 的数据。

· 数据存储在 1756 PLC 的数组 Local:1:I.Data[0] 中,供后续逻辑使用。

2. 写入数据:

· 同样使用 MSG 指令,服务代码为“Write”,将控制命令写入 YC8000-AB 的输出寄存器 INT[20]~INT[39]。

· 数据来源于 1756 PLC 的控制逻辑,如启停命令、报警复位等。

六、调试与运行结果

1. 通讯测试:

· 使用 RSLogix 500 监控 SLC500 中 N7 寄存器数据变化。

· 在 RSLogix 5000 中监控 MSG 指令执行状态,确认数据读取与写入正常。

· 通过 YC8000工业以太网通讯模块Config Tool 的实时数据监控界面,验证 EtherNet/IP 与串口数据一致性。

2. 运行效果:

· 成功实现 1756-L61 对 SLC500 的实时数据读取(如电压、电流、功率等)。

· 实现远程控制命令下发(如断路器分合闸、报警复位等)。

· 数据刷新周期控制在 500ms 以内,满足配电室实时监控需求。

七、总结与经验

本案例通过引入远创智控YC8000-AB工业以太网通讯模块,成功实现了AB SLC500系列PLC与AB 1756系列PLC之间的以太网通讯,打破了老旧设备无以太网接口的限制,延长了设备生命周期,降低了系统升级成本。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选