【正运动技术】开放式激光振镜运动控制器在旋转飞行打标中的应用 点击:231 | 回复:1

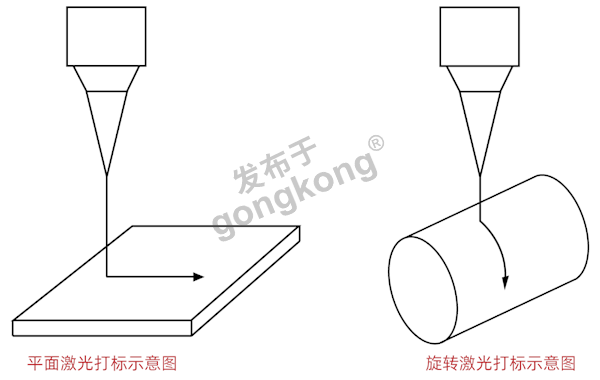

他们两者的应用对象不同:

平面激光打标:主要作用于平面件,如铭牌,电子元器件等固定表面,激光聚焦在固定平面 + XY工作台,进行平面激光打标。

旋转激光打标:主要作用于圆柱体、圆弧表面等,工件沿圆弧面旋转,激光在曲面中点焦距 + 旋转台匀速旋转,进行沿圆弧面的激光打标。

所以当在圆柱形工件的周边进行打标时,由于工件表面呈曲面分布,激光的焦点距离会随之变化。靠近或远离焦点的区域会导致激光能量密度下降,标记深度不均或轮廓失真,影响整体打标质量。

在工业标刻领域,激光旋转打标技术已成为圆柱、圆弧类产品激光标刻的主流方案,能够实现圆柱及弧面工件的360°无死角、高精度、高效率打标。

▌客户现有方案瓶颈

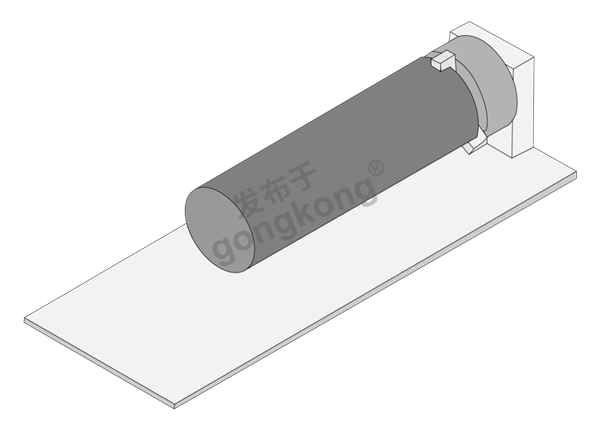

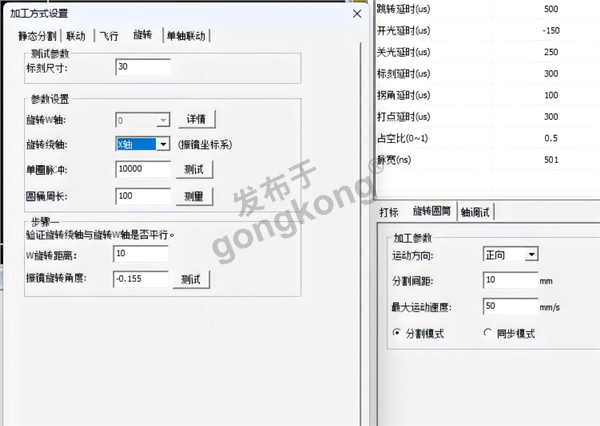

客户现有方案采用振镜旋转分割打标配合卡盘旋转轴,对工件进行分段加工,工件需经过“旋转 → 停止 → 打标”的循环操作,虽然在单段范围内可实现较高的静态标刻精度,但由于频繁启停,导致效率低。

难以满足客户对高节拍和一致性的生产需求,以及在特定场景无法满足360°高速旋转工况下连续打标的工艺需求,导致定位延迟与激光出光不同步的问题,出现打标图像拼接错位、线条重影或激光能量不均等现象,影响激光打标质量。

▲ 卡盘旋转结构示意图 ▲

无论是平面还是曲面皆可使用,轻松提高打标质量与效率!

针对上述痛点,正运动基于激光振镜运动控制器开发了旋转飞行激光打标解决方案。

▌正运动技术解决方案:

方案通过内置的多轴联动和PSO功能,可实现旋转轴和振镜进行同步跟踪旋转控制,确保光束能量与运动轨迹高度一致。

(旋转飞行激光打标方案控制架构示意图)

在此架构下,工件可在高速连续旋转状态下完成整周打标操作,实现首尾拼接无缝、一次成型,无需启停分段与重新定位,整体加工效率提升3~5倍,拼接误差<10um。

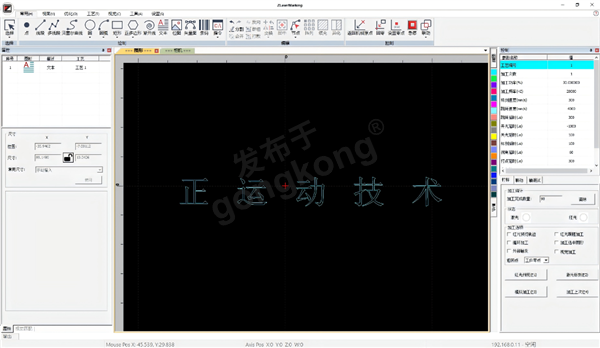

配合正运动技术ZLaserMarking激光标刻软件,用户可调整激光功率、扫描速度、线间距等关键参数,精准控制激光束沿着预设的加工轨迹移动,对指定曲面或平面加工区域进行扫描填充,让激光打标,不再仅限于平面,曲面也行。

该方案无需更换客户现有振镜头与激光器,即可实现效率与打标质量的双重提升,并降低客户二次开发成本与系统集成难度。

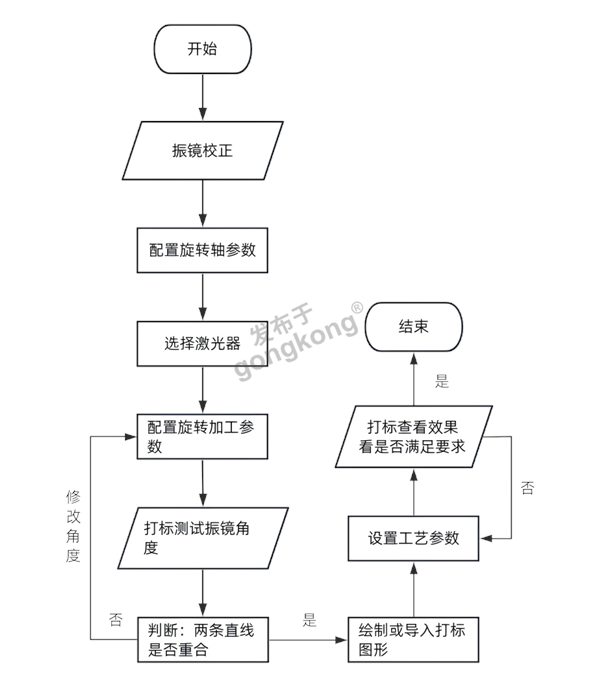

正运动旋转飞行打标方案核心工艺流程

正运动旋转飞行激光打标解决方案,可将圆柱表面360°展开为平面坐标区域,并进行振镜校正,实现旋转轴与振镜的同步跟随控制,在二维平面上实现三维圆柱外表面的连续打标,从而实现整圆连续、首尾无缝的高精度打标效果。

方案支持DXF导图功能与工艺配方快速切换,轻松完成新零件加工。

正运动旋转飞行打标解决方案优势

01

软硬件高度集成

集成激光控制、振镜控制、EtherCAT总线、脉冲、模拟量、高速IO等主流接口,简化硬件架构,有效降低设备控制成本,软件操作便捷,易学易用。

02

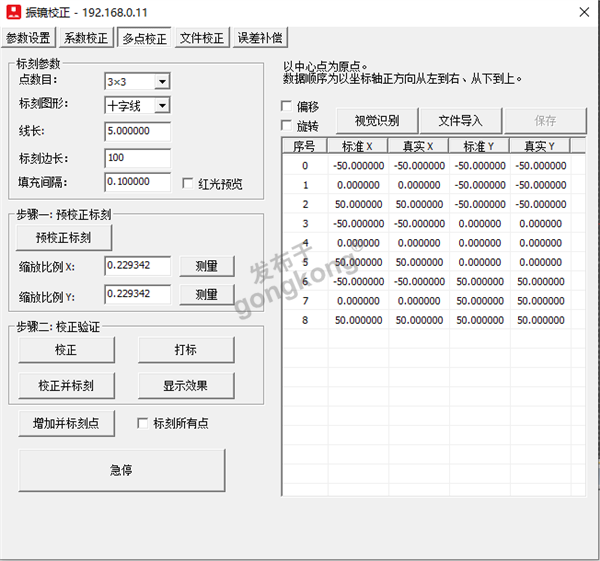

高精度振镜校正

支持BOX校正,多点校正功能。选配高精度视觉校正,保证振镜控制精度。

03

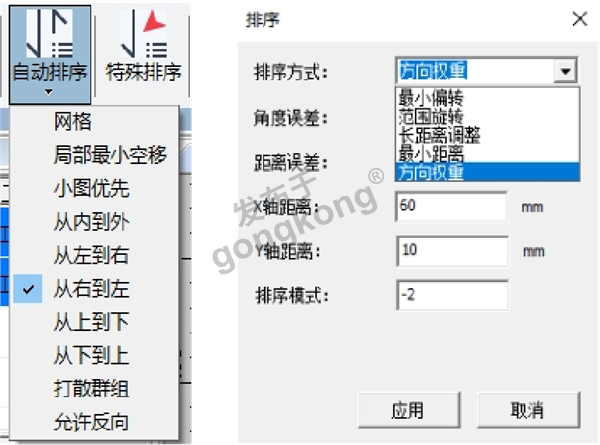

智能排版功能

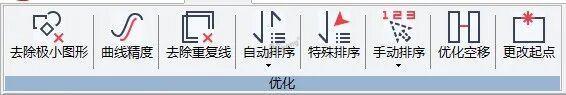

自动计算最短的切割路径,减少不必要的移动,实现设备工作效率最大化。支持主流的设计文件格式(如DXF、AI、SVG等)。

04

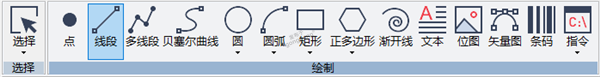

图形编辑功能

支持矢量化、图片、文本、条码处理、图形编辑,提供丰富的功能,支持多种文件格式的导入和处理。

05

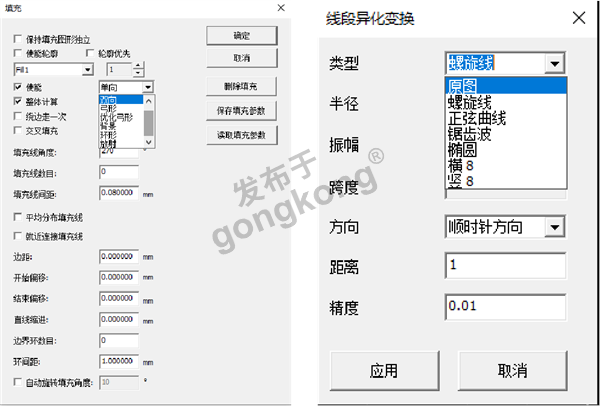

丰富的工艺

支持单向、双向、环形、放射等多种轨迹填充方式,正弦、螺旋、8字形等异化曲线工艺,以及加工方式设定等工艺。

06

高精度控制

支持高精度视觉多点振镜校正,伺服轴反向间距、螺距补偿、二维补偿等多种平台校正。

07

灵活二次开发

板卡支持二次开发,提供C++,C#等多种开发方式的专用激光函数库及应用案例。

08

脱机运行,稳定保障

支持脱机控制运行,可加载多个脱机程序,通过IO或API函数灵活触发,确保系统加工过程稳定可靠。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选