工业无线数传模块赋能:控制室到电机的“零线缆”智控新范式 点击:61 | 回复:0

一、场景实施背景

某大型制造厂区拥有数十台用于生产线驱动、物料输送等关键环节的电机,分布在面积达 5 万平方米的生产区域内。传统通过电缆连接监控室总控制柜与电机的控制方式,不仅前期布线需开挖地面、穿越车间墙体,产生超过 30 万元的施工成本,且后期因线缆老化、鼠患咬损等问题,年均维护费用超 8 万元。更重要的是,线缆故障导致的电机停机平均每月达 2-3 次,每次停机造成约 5 万元生产损失。

为解决上述问题,厂区计划通过无线方式实现:

· 监控室总控制柜对所有电机的远程启停、转速调节等实时控制

· 电机运行电流、温度、振动频率等 12 项关键参数的双向传输

· 控制指令与状态反馈的闭环响应时间≤50ms

二、项目痛点

1. 零丢包刚性要求:电机启停指令若丢失,可能引发生产线追尾、物料堆积等安全事故,因此需确保控制指令与反馈数据 100% 无丢失。

2. 强电磁环境挑战:厂区内 10 台 500KVA 变压器、20 台高频焊接设备形成强电磁干扰场,传统无线设备在此环境下通讯中断率高达 30%。

3. 工业级防护需求:电机安装区域存在冷却液飞溅、金属粉尘漂浮等情况,设备需耐受 - 20℃~60℃的温度波动。

三、远创智控 YC-ETH-Bidge-A工业级无线网桥功能简介

1. 双链路热备份技术:内置主备双射频模块,支持 1+1 冗余设计,切换时间<10ms,确保链路零中断。

2. 工业级抗干扰机制:采用 OFDM 调制技术 + 动态跳频算法,在 10V/m 电磁干扰下仍保持通讯稳定,误码率<10⁻⁹。

3. 高防护性能:IP67 防护等级 + 全金属外壳,通过 48 小时盐雾测试,可直接安装于室外或粉尘车间。

4. 宽温稳定运行:-40℃~75℃工作温度范围,满足工业环境极端温度要求。

四、解决方案

1. 部署方案

· 在监控室部署 2 台网桥,分别接入不同运营商频段(2.4GHz/5.8GHz)

· 每个电机控制箱部署 1 台网桥,通过 RS485 接口连接电机 PLC

· 采用定向天线点对点传输,确保视距通讯,传输距离覆盖 1.5 公里厂区范围

五、实施过程

1. 前期测试(2 天):在厂区强干扰区域进行 48 小时压力测试,验证网桥在满载 100Mbps 数据传输时的零丢包性能。

2. 安装部署(1 天):采用抱杆安装方式固定网桥,确保天线对准误差<5°,降低信号衰减。

3. 调试优化(0.5 天):配置信道绑定、优先级队列,将控制指令设为最高优先级传输。

4. 试运行(2 天):模拟 1000 次电机启停操作,验证指令响应成功率 100%。

六、应用效果

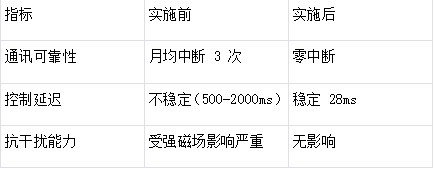

1. 可靠性指标:连续运行 3 个月,累计传输数据 1.2TB,实现零丢包;控制指令响应延迟稳定在 28ms±5ms。

2. 经济性提升:省去布线成本 32 万元,预计年节省维护费用 9 万元,投资回收期 6 个月。

3. 管理效率:电机异常预警响应时间从原来的 2 小时缩短至 15 分钟,故障停机率下降 92%。

七、实施前后对比

八、总结

本方案通过YC-ETH-Bidge-A工业级无线网桥的双链路冗余设计和强抗干扰性能,完美解决了强磁场环境下电机无线控制的可靠性难题。系统上线后,不仅实现了电机远程控制的智能化升级,更通过零故障运行保障了生产连续性,为同类工业场景的无线改造提供了可复制的实施范例。

后续可扩展接入能源管理系统,通过电机运行参数分析实现能效优化,进一步挖掘节能潜力。

《具体内容配置过程及其他相关咨询请与武工留言交流》

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选