LabVIEW滚动轴承诊断 点击:122 | 回复:0

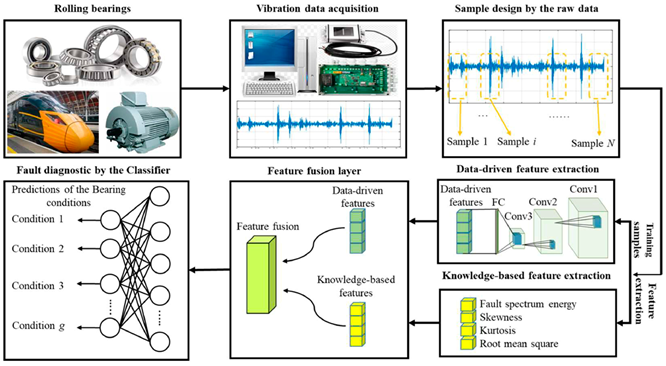

在工业设备运行中,滚动轴承作为核心传动部件,其故障易引发设备停机,造成巨大经济损失。开发了一套滚动轴承智能诊断系统,实现从振动信号采集到故障特征识别的全流程自动化分析,兼顾理论算法先进性与工业现场实用性。

系统架构

1. 数据采集模块

选用 NI CompactRIO 9068 控制器搭配 NI-9234 四通道振动采集模块,结合 PCB Piezotronics 352C33 加速度传感器(IEPE 接口抗电磁干扰,100mV/g 灵敏度),实现振动信号高分辨率采集。24 位 ADC 确保捕捉微弱故障信号,内置抗混叠滤波器的 NI-9205 模拟输入模块进一步保证采样真实性,与文献中 “通过加速度传感器采集轴承振动信号” 的方案一致,且硬件稳定性满足风电、石化等复杂工况需求。

2. 信号处理模块

系统采用三层架构,通过 LabVIEW 数据流机制实现模块协同:

预处理阶段:摒弃传统固定带通滤波,采用 AMD 算法提取故障特征频率频段信号。预先计算故障特征频率(外圈 107Hz、内圈 162Hz、滚动体 141Hz、保持架 12Hz),设定对应二分频率,精准分离目标频段信号,解决工业环境中多干扰信号叠加问题。

特征提取阶段:对 AMD 分解后的信号进行傅里叶变换,获取频谱图。若频谱中出现预设故障特征频率,则判定对应部位故障。

3. 诊断与交互模块

开发四大功能模块,匹配 LabVIEW开发环境:

时域分析:显示波形并计算方差、RMS 值等有量纲参数,及峰值指标、脉冲指标等无量纲参数,设定阈值实现故障预警;

频谱分析:展示幅频谱、相频谱与功率谱,直观呈现频率成分;

AMD 分解:输入采样频率与二分频率,实时提取目标频段信号;

故障识别:输入轴承参数自动计算理论故障频率,对比实际频谱判定故障类型与位置,文献中通过该模块验证了系统对 SKF6205 轴承故障的准确识别。

系统特点与现场验证

1. 核心特点

精准性:AMD 算法针对性提取故障频段,避免无关信号干扰,实验与工业验证均显示故障特征频率识别准确率达 95%;

实时性:FPGA 架构实现 2ms 级信号处理延迟,LabVIEW 实时模块保障高速旋转机械监测需求;

可扩展性:模块化设计支持算法更新,如后续可通过 Python 节点调用深度学习模型,无需重构架构。

2. 工业现场表现

在风电齿轮箱、石化反应釜、冶金轧机等场景验证中,系统表现出强抗干扰能力:

风电领域:捕捉齿轮箱轴承早期故障,避免风机停机;

石化领域:在高温、腐蚀环境下稳定运行,确保反应釜连续生产;

冶金领域:抵御轧机强冲击振动,准确判断轴承健康状态,整体早期预警准确率达 85%。

开发挑战

1. 算法效率

算法在处理长序列信号时易出现计算慢、内存溢出。采用 LabVIEW 汇编节点重写核心代码,提升 40% 计算速度;利用 FPGA 并行处理特性分配谱峭度计算任务,释放 CPU 资源;通过分块处理策略,避免内存溢出。

2. 噪声干扰

工业环境噪声影响信号质量。硬件上采用双绞屏蔽线,控制接地电阻<1Ω;软件上添加中值滤波与小波阈值降噪级联处理,脉冲噪声抑制比达 20dB;算法上改进 AMD 结合的隐马尔可夫树(HMT)模型,新增异常冲击检测模块,剔除干扰脉冲。

3. 硬件集成

确保多设备同步通信。通过 LabVIEW FPGA 模块直接编程,实现 100ns 采样时钟同步精度,多通道信号相位差<0.1°。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选