LabVIEW温采监控系统 点击:244 | 回复:0

温度采集监控系统以LabVIEW 软件平台,构建起一套高效、可靠的温度监测与控制体系。系统可实时采集、显示、存储温度数据,超限时自动报警并执行温控操作,适用于多类场景,能满足精准温控需求,解决传统系统灵活性差、成本高、现场显示缺失等问题。

应用场景

农业温室:温室大棚内作物生长对温度敏感,系统可多点采集不同区域温度,当温度低于作物生长适宜下限(如喜温作物所需 15℃)时,自动启动加热设备;高于上限(如 30℃)时,开启通风降温装置,保障作物处于最佳生长温度环境,提升产量与品质。

工业车间:在电子元件、机械加工等车间,温度过高可能影响产品精度与设备寿命。系统实时监测车间关键工位温度,如芯片生产车间需维持 23±2℃,一旦超范围,立即报警并调控空调或散热系统,避免因温度问题导致产品报废或设备故障。

家电测试:像电热水壶、烤箱等家电生产测试中,系统可围绕设备采集温度,监测其加热效率与温度分布,如测试电热水壶不同时段温度变化,判断是否符合安全与性能标准,为家电质量检测提供数据支持。

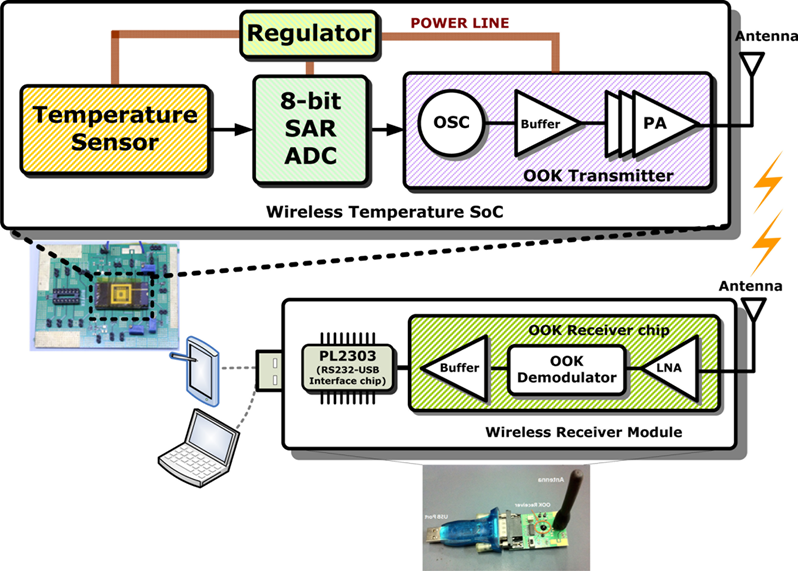

硬件架构

主控芯片:选用性能稳定的主流品牌 8 位单片机,具备低功耗特性,支持待机与掉电两种低功耗模式。待机模式下可通过中断或复位唤醒,掉电模式下能保存内部 RAM 数据,仅需硬件复位退出,适配长时间温度监测场景,保障系统持续稳定运行。

温度传感器:采用行业认可的数字温度传感器,测量范围 - 55~+125℃,最小分辨率 0.0625℃,适应电压 3.0~5.5V。每个传感器拥有唯一 64 位序列码,支持多传感器单总线连接,无需模数转换直接输出数字量,减少数据传输误差,提升采集精度。

通信转换:使用知名品牌电平转换芯片,实现单片机 TTL 电平与 PC 机 232 电平转换,搭配 1μF 电容消除电磁与电涌干扰,确保串口通信稳定,避免数据在传输过程中丢失或失真。

显示模块:单片机连接 8 位数码管,可实时显示温度值(保留一位小数),方便现场工作人员直观查看当前温度,解决传统系统仅能在上位机显示、现场观察不便的问题。

温控执行:两个固态继电器分别与单片机引脚连接,对应加热与通风设备。当温度异常时,单片机输出信号控制继电器通断,实现温度自动调节,保障环境温度稳定在设定范围。

软件架构

下位机程序(单片机端)

数据采集:通过 C 语言编程,控制单片机按初始化时序、写时序、读时序读取温度传感器数据。初始化时序需先将数据线置高、拉低延时后再置高等待;写时序按低位到高位顺序逐位发送字节;读时序通过拉低、拉高数据线并延时读取状态位,确保准确采集温度数据。

数据处理与显示:将采集的温度数据转换为段位码,驱动数码管显示;同时转换为十六进制数,通过串口发送至上位机。单片机定时器工作于方式 2,产生串行通信所需波特率,保障数据传输速率稳定。

温控逻辑:实时对比采集温度与设定范围,低于下限时,控制对应继电器接通加热设备;高于上限时,接通通风设备,实现温度自动控制。

上位机程序(LabVIEW 端)

串口通信:调用 LabVIEW 的 VISA 库函数,配置串口号(如 COM3)、波特率 9600、8 位数据位、1 位停止位、无校验位。通过 VISA Configure Serial Port 初始化串口,VISA Read 读取单片机发送的十六进制数据,VISA Flush I/O Buffer 清空缓冲区,VISA Close 关闭串口。因 LabVIEW 串口通信仅支持字符串读写,需先完成字符串与数值转换,再进行数据处理。

数据显示:设计软件前面板,通过温度仪表实时显示当前温度值,利用温度曲线直观呈现温度变化趋势,让工作人员清晰掌握温度动态变化情况。

报警功能:在程序中设置温度上下限参数,将采集温度与设定值对比。高于上限时,“高温报警” 指示灯亮;低于下限时,“低温报警” 指示灯亮,同时在表格中记录报警时间与温度值,方便后续追溯。

数据存储:将采集的温度数据自动保存到指定数据库,支持数据回放与查询,便于工作人员分析历史温度数据,为生产优化、故障排查提供依据。

系统特点

高精度采集:数字温度传感器分辨率达 0.0625℃,无需模数转换直接输出数字量,减少信号干扰,保障温度采集精度,满足对温度精度要求较高的场景需求。

灵活扩展:多传感器支持单总线连接,可根据监测区域大小灵活增加传感器数量,实现多点温度采集,适配不同规模的监测场景。

双端显示:单片机端数码管现场显示温度,上位机端 LabVIEW 界面显示实时温度与变化曲线,兼顾现场操作与远程监控需求,提升系统实用性。

自动温控:温度超限时自动启动加热或通风设备,无需人工干预,降低人力成本,同时避免人为操作延误导致的温度异常问题。

低成本高效:选用高性价比硬件,搭配 LabVIEW 图形化编程降低开发难度,相比传统采用数据采集卡的系统,成本更低且灵活性更高,适合小型测控场景应用。

开发问题与解决

传感器通信故障

问题:单片机无法正常读取温度传感器数据,或数据传输错误。

原因:传感器初始化时序错误、单总线连接接触不良、上拉电阻选型不当。

解决:严格按照传感器时序要求编写初始化、读写程序,使用示波器检测时序波形是否符合规范;检查传感器接线,确保引脚连接牢固;在传感器数据引脚与电源引脚间连接 4.7kΩ 上拉电阻,增强信号驱动能力,保障远距离数据传输稳定。

串口数据传输异常

问题:上位机无法接收单片机发送的数据,或接收数据错乱。

原因:电平转换芯片工作异常、串口参数配置不一致、电磁干扰影响。

解决:更换优质电平转换芯片,检查电容是否正常焊接;确保单片机与上位机串口参数(波特率、数据位等)完全一致;在电路中增加屏蔽层,减少电磁干扰,同时通过串口调试助手测试,逐步排查通信问题。

LabVIEW 程序错误

问题:LabVIEW 程序运行按钮显示错误,无法执行。

原因:节点间未连线、存在无效节点、数据类型不匹配、节点功能异常。

解决:点击错误列表查看具体错误信息,双击错误对象定位问题位置。对于未连线问题,补充相应连线;删除无效节点;检查节点间数据类型,通过类型转换函数统一数据格式;若节点功能异常,更换备用节点或重新安装 LabVIEW 软件,确保程序正常运行。

温控响应延迟

问题:温度超限时,加热或通风设备启动延迟,导致温度波动较大。

原因:单片机程序循环周期过长、继电器响应速度慢。

解决:优化单片机程序,简化数据处理流程,缩短程序循环周期,提高温度检测频率;选用响应速度更快的固态继电器,减少设备启动延迟,提升温控系统的响应效率,确保温度快速回归设定范围。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选