S7-200SMART通过以太网模块与S7-1500实现分布式IO控制 点击:140 | 回复:0

一.行业痛点与解决方案

在工业自动化领域,西门子S7-200系列PLC凭借其高可靠性和性价比,长期占据着中小型自动化项目的重要市场份额。然而,该系列PLC存在一个显著局限:原生不具备以太网通讯接口,仅通过RS485接口支持PPI协议通讯。这一硬件限制在当今高度网络化的工业环境中带来了诸多挑战:

首先,分布式IO控制场景中,传统的PPI总线通讯距离有限(通常不超过50米),难以满足大型车间或跨区域设备的联网需求;其次,无法直接接入企业以太网,导致数据采集滞后、远程监控困难;再者,与新一代PLC(如西门子S7-1500系列)的通讯需要复杂的网关转换,增加了系统集成难度和成本;最后,多设备接入时容易出现总线矛盾,影响系统稳定性。

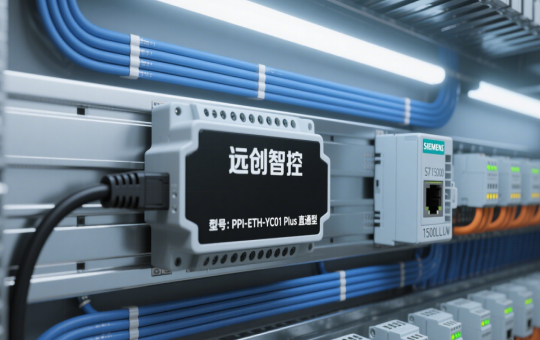

针对这些痛点,远创智控推出的PPI-ETH-YC01Plus直通型以太网通讯处理器提供了理想解决方案。该模块通过9针接口与S7-200PLC连接,将传统的PPI协议转换为以太网通讯,不仅解决了S7-200PLC的联网难题,还创新性地保留了9针接口的同时接入功能,可在不影响PLC与以太网通讯的前提下,连接任何品牌的触摸屏,实现了"一进多出"的灵活通讯架构。

二.项目背景与需求分析

某汽车零部件生产企业的装配车间升级项目中,存在典型的分布式IO控制需求。车间现有3条装配线,每条生产线配备1台西门子S7-226CNPLC(CPU226CNDC/DC/DC,型号6ES7216-2BD23-0XB8)负责控制conveyorbelt、机械臂和检测设备。由于生产线布局分散,最长距离达到120米,原有基于PPI总线的控制方式经常出现通讯中断问题。

企业升级需求主要包括:

1. 实现3台S7-200PLC与中央控制室的S7-1500PLC(CPU1511-1PN,型号6ES7511-1AK02-0AB0)的实时数据交互

2. 上位机监控系统需采集所有设备的运行数据和报警信息

3. 保留每条生产线的本地操作屏,支持现场参数设置和状态监控

4. 系统改造需最小化停机时间,尽可能利用现有设备

5. 通讯响应时间要求不超过100ms,确保控制指令的实时性

经过技术评估,采用远创智控PPI-ETH-YC01Plus模块构建以太网通讯网络,成为兼顾经济性和可靠性的最佳方案。

系统架构设计

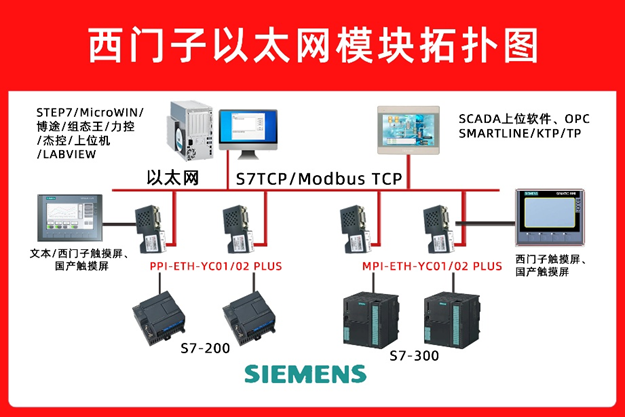

本项目采用三层网络架构设计,实现分布式控制与集中监控的有机结合:

1. 现场控制层:由3台西门子S7-226CNPLC组成,分别控制三条生产线的分布式IO设备。每台PLC通过自带的RS485接口(9针DB9接口)连接1台远创智控PPI-ETH-YC01Plus通讯模块。该模块采用工业级设计,工作温度范围-40℃~85℃,支持宽电压输入(DC9-36V),适合车间复杂环境。

2. 通讯管理层:通过工业以太网交换机(西门子SCALANCEXB005,型号6GK5005-0BA00-1AB2)构建环形网络,将3台PPI-ETH-YC01Plus模块、S7-1500PLC和上位机连接起来。网络采用冗余设计,确保单点故障不影响整体通讯。

3. 监控管理层:包括1台安装有TIAPortalV16的工程师站和1台运行WinCCProfessionalV16的操作员站。S7-1500PLC作为主站,通过以太网读取3台S7-200PLC的实时数据,并下发控制指令。

特别设计的是,每台PPI-ETH-YC01Plus网关模块的9针接口采用了双通道设计:一个通道用于与S7-200PLC的PPI通讯,另一个通道用于连接本地触摸屏。在1号生产线连接了威纶通MT8102iE触摸屏,2号生产线使用昆仑通态TPC1061Ti触摸屏,3号生产线则保留了原有的西门子TP170B触摸屏,充分验证了模块对不同品牌触摸屏的兼容性。

三.硬件安装与接线

硬件安装过程遵循工业自动化系统的规范要求,主要步骤包括:

1. 模块固定:将PPI-ETH-YC01Plus模块安装在每条生产线的电气控制柜内,采用35mmDIN导轨安装方式,确保与其他设备保持至少5cm的散热距离。模块尺寸为102×76×32mm,小巧的体积节省了柜内空间。

2. 电源连接:为模块提供DC24V电源,与PLC电源共地,但需通过空气开关单独控制,便于故障排查。电源接线端子为凤凰端子,支持0.5-1.5mm²导线。

3. PLC连接:使用专用PPI通讯电缆(远创智控配套产品,型号YC-PPI-1M)连接S7-226CN的9针接口(端口0)与PPI-ETH-YC01Plus的"PLC"接口。电缆采用双绞屏蔽设计,屏蔽层单端接地,减少电磁干扰。

4. 触摸屏连接:将各品牌触摸屏的通讯线连接至PPI-ETH-YC01Plus的"Touch"接口。威纶通触摸屏使用RS485转USB电缆,昆仑通态触摸屏使用标准RS485通讯线,西门子TP170B则使用原装MPI电缆,均无需额外配置即可实现通讯。

5. 以太网连接:使用工业级CAT6网线连接模块的RJ45接口至车间以太网交换机,网线两端安装金属屏蔽水晶头,增强抗干扰能力。

6. 接地处理:模块的接地端子与控制柜保护接地可靠连接,接地电阻小于4Ω,确保在雷击或电网波动时的设备安全。

软件配置与参数设置

软件配置是实现系统通讯的关键环节,主要包括模块参数配置、PLC程序编写和上位机组态三个部分:

1. PPI-ETH-YC01Plus模块配置

使用远创智控提供的"YCConfigToolV2.3"软件进行参数设置:

o 以太网参数:为3台模块分别分配固定IP地址192.168.0.101、192.168.0.102、192.168.0.103,子网掩码255.255.255.0,网关192.168.0.1

o PPI参数:波特率设置为187.5kbps(与S7-226CN默认波特率一致),超时时间1000ms

o 工作模式:选择"透明传输模式",确保数据不经过额外处理直接转发

o 保存配置后模块自动重启,配置信息断电后不会丢失

2. S7-200PLC程序修改

使用STEP7-Micro/WINV4.0SP9软件对原有程序进行最小化修改:

o 在OB1主循环中增加数据发送缓冲区(VB100-VB299)和接收缓冲区(VB300-VB499)

o 编写数据打包子程序,将需要上传的状态数据(如设备运行状态、故障代码、计数器值)定期写入发送缓冲区

o 编写数据解析子程序,对接收到的控制指令(如启停命令、参数修改)进行处理

o 保留与本地触摸屏通讯的原有程序块,确保现场操作不受影响

3. S7-1500PLC程序编写

在TIAPortalV16环境下开发主站控制程序:

o 配置S7-1500的PN接口参数:IP地址192.168.0.1,子网掩码255.255.255.0

o 使用"开放式用户通信"功能,通过TCP/IP协议与3台PPI-ETH-YC01Plus模块建立连接

o 编写数据轮询程序,按100ms间隔依次读取3台S7-200PLC的数据

o 实现数据转发功能,将需要上位机监控的数据写入特定的数据块

o 编写故障处理逻辑,当某台从站通讯中断时发出报警并执行相应的安全措施

4. 上位机WinCC组态

开发监控画面和数据报表:

o 建立与S7-1500PLC的连接,读取实时数据

o 设计生产线总览画面,显示各设备运行状态

o 创建详细数据画面,展示关键工艺参数和趋势曲线

o 开发报警管理系统,记录并显示各类故障信息

o 实现数据归档功能,按小时/日/月生成生产报表

四.系统调试与优化

系统调试分为分步调试和联合调试两个阶段,确保各部分功能正常后再进行整体测试:

1. 分步调试

o 模块通讯测试:使用ping命令验证S7-1500PLC、上位机与各PPI-ETH-YC01Plus模块的网络连接

o 触摸屏测试:断开以太网连接,单独测试各触摸屏与S7-200PLC的通讯,确认参数设置和操作功能正常

o 点对点通讯测试:在S7-1500与单台S7-200之间进行数据收发测试,记录通讯响应时间

o 数据完整性测试:连续发送1000组数据,检查是否出现丢包或错误

2. 联合调试

o 系统联动测试:启动所有设备,验证S7-1500对3条生产线的集中控制功能

o 负载测试:模拟最大数据量传输,观察系统响应时间变化

o 冗余测试:断开某段网线,验证系统是否能自动切换至冗余路径

o 干扰测试:在车间电焊机工作时监测通讯稳定性

3. 优化措施

o 调整S7-1500的轮询间隔,从初始的50ms调整为100ms,减少网络负载

o 对重要数据采用校验机制,确保传输准确性

o 优化数据结构,只传输必要的控制和状态信息,减少数据量

o 在WinCC中增加数据缓存机制,避免网络波动导致的画面闪烁

经过调试优化,系统通讯响应时间稳定在80ms左右,满足设计要求。连续72小时运行测试表明,整个系统通讯稳定,未出现数据丢失或错误。

五.应用效果与优势分析

项目投运后,系统运行稳定,完全达到了设计目标,主要体现在以下几个方面:

1. 通讯可靠性显著提升:彻底解决了原有PPI总线在长距离传输时的通讯中断问题,设备故障率降低了70%,生产线有效运行时间提高了15%。

2. 操作灵活性增强:实现了"中央监控+现场操作"的双重控制模式,操作员既可在中央控制室监控全局,也可在生产线本地通过触摸屏进行操作,适应不同场景需求。

3. 数据采集效率提高:通过以太网实时采集生产数据,为MES系统提供了准确的数据源,生产报表生成时间从原来的2小时缩短至5分钟。

4. 系统扩展性优化:模块化的设计使后续增加设备变得简单,只需将新设备接入以太网即可,无需重新布线或大规模修改程序。

5. 成本效益显著:相比将S7-200PLC全部更换为带以太网接口的新型号,采用PPI-ETH-YC01Plus模块的方案节省了约60%的硬件投资,同时保留了现有设备的价值。

该方案的核心优势在于远创智控PPI-ETH-YC01Plus模块的独特设计:

· 直通型设计确保了数据传输的实时性,无需复杂的协议转换配置

· 双9针接口设计实现了PLC同时与以太网和触摸屏通讯,解决了传统方案中接口矛盾的问题

· 广泛的兼容性支持不同品牌触摸屏接入,保护了用户的既有投资

· 工业级可靠性保证了在恶劣环境下的稳定运行

六.总结与展望

本案例展示了如何利用远创智控PPI-ETH-YC01Plus以太网通讯处理器,解决西门子S7-200PLC在分布式IO控制场景中的网络通讯难题。通过将传统的PPI协议转换为以太网通讯,不仅实现了S7-200与S7-1500PLC的无缝对接,还保留了与各品牌触摸屏的兼容性,为老旧设备的智能化升级提供了经济高效的解决方案。

随着工业4.0的深入推进,越来越多的制造企业面临着设备联网和数据采集的需求。对于大量仍在服役的S7-200系列PLC,采用类似的以太网转换方案,既能延长设备使用寿命,又能满足智能化改造的要求,具有广泛的应用前景。

未来,可在此基础上进一步拓展系统功能,如通过OPCUA服务器实现与企业ERP系统的对接,或引入边缘计算节点进行实时数据分析,为生产优化提供更有力的支持。远创智控也在不断升级其通讯产品,计划推出支持5G通讯的新一代模块,为工业物联网应用提供更灵活的连接方案。

更多详细内容或具体配置过程可咨询羽工。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选