LabVIEW振动时效处理系统 点击:216 | 回复:2

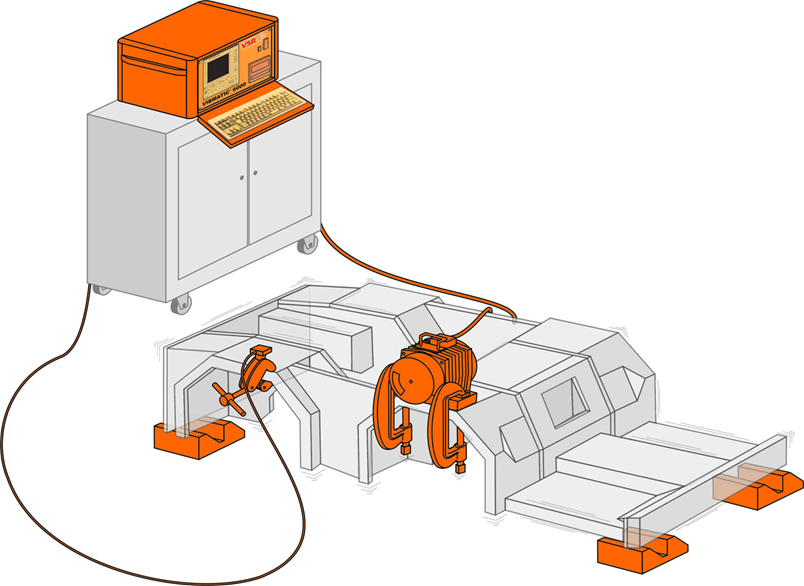

LabVIEW 开发大功率振动时效处理系统,实现工件残余应力检测与消除。聚焦工业场景中金属加工件的应力处理需求,展现 LabVIEW 在跨硬件集成、实时数据处理及复杂流程控制中的技术优势。

应用场景

针对航空航天、轨道交通、重型机械等领域中钢性焊接件、铸造件的残余应力处理需求,替代传统热时效工艺的高能耗、长周期缺陷。系统通过振动时效技术(VSR)对工件施加共振频率振动,利用动应力与残余应力的耦合作用实现应力均化与降低,提升工件疲劳寿命与加工精度。

硬件选型

硬件模块 | 品牌 / 型号 | 选型依据 |

激振器 | 美国 Brüel & Kjær | 高精度频率输出(0.1Hz-20kHz),最大激振力 50kN,适配重型工件振动需求,工业级耐用性。 |

加速度传感器 | 德国 PCB Piezotronics | 灵敏度 100mV/g,频率响应 0.5Hz-10kHz,抗干扰能力强,确保振动信号精确采集。 |

数据采集卡 | 美国 NI USB-6366 | 16 位分辨率,同步采样率 2MS/s,支持 LabVIEW 原生驱动,无缝集成高速模拟 / 数字信号采集。 |

工控机 | 研华(Advantech)UNO 系列 | 宽温工业级设计(-20℃~60℃),支持多串口 / USB 扩展,稳定运行实时控制软件。 |

核心优势:

品牌兼容性:Brüel & Kjær、NI 等品牌提供 LabVIEW 官方驱动库,减少硬件适配开发成本。

精度保障:传感器与采集卡的高分辨率特性,满足应力变化的微幅信号捕捉需求。

可靠性:工业级硬件适应车间环境,支持 7×24 小时连续运行。

软件功能实现

基于 LabVIEW 的图形化控制逻辑

模块化设计

扫频模块:

振前 / 振后自动扫频,支持多点激振算法(选取工件 10 个测试点,通过 FFT 频谱分析计算平均固有频率),避免单点激振偏差。

集成 Brüel & Kjær 激振器的 API 函数,动态调节输出电流(0-3A)与频率范围(50-200Hz)。

时效处理模块:

基于 PID 控制算法实时调整激振参数,确保振动幅度稳定在设定阈值(如 ±5%)。

同步采集加速度信号(USB-6366 的 AI 通道),通过波形图表实时显示振动曲线,支持数据缓存与离线分析。

效果判定模块:

内置曲线观察法算法:对比振前 / 振后频谱图,自动标记共振频率、峰值、带宽变化,判定标准可视化(如频率下降>5% 且峰值提升>10% 视为有效)。

生成 PDF 报告,集成打印接口(支持惠普 / 佳能工业级打印机)。

人机交互优化

前面板采用选项卡容器分区显示(扫频参数、时效监控、结果分析),关键参数(如固有频率、处理时间)用红色高亮警示。

数据库集成(LabVIEW Database Connectivity Toolkit):存储工件类型、历史参数、应力变化数据,支持模糊查询与趋势分析。

软件优势与差异化

对比维度 | LabVIEW 架构 | 传统文本编程(如 C++) |

开发效率 | 图形化编程,模块拖拽式开发,缩短 50% 开发周期 | 需编写底层驱动与界面代码,依赖团队编程能力 |

跨平台兼容性 | 支持 Windows/Linux 实时系统,无缝适配 NI 硬件 | 需针对不同硬件重写驱动层代码 |

调试便利性 | 实时数据流跟踪、探针监控,错误定位效率提升 30% | 依赖断点调试与日志分析,复杂逻辑调试难度高 |

扩展性 | 丰富工具包(如 MathScript、Report Generation)支持算法迭代与报表功能 | 需自主开发或集成第三方库,兼容性风险高 |

核心特点:

低代码门槛:工程师无需精通高级编程,通过函数选板即可实现复杂控制逻辑。

实时性保障:结合 NI-RIO 实时模块,确保振动信号采集与控制指令响应延迟<1ms。

问题与解决

1. 多硬件同步控制难题

问题:激振器、传感器、采集卡的时钟同步误差导致数据错位,影响应力计算精度。

解决方案:

使用 NI 硬件的同步触发机制(如 USB-6366 的 PFI 触发接口),通过 LabVIEW 的 DAQmx 函数配置多设备同步采样。

开发相位校准算法:在扫频阶段采集参考信号,动态补偿各硬件间的延迟偏差。

2. 复杂工件模态分析误差

问题:不规则形状工件(如箱体结构)的固有频率分布离散,单点激振易遗漏关键模态。

解决方案:

采用阵列式传感器布局(均匀布置 8-10 个加速度传感器),通过 LabVIEW 的数组运算模块对多通道数据进行主成分分析(PCA),提取主导模态频率。

集成模态分析工具包(如 ME'scopeVES),通过 API 接口在 LabVIEW 中调用模态参数识别算法。

3. 工业环境抗干扰设计

问题:车间电磁噪声(如变频器、电机)导致采集信号信噪比(SNR)低于 20dB。

解决方案:

硬件层:采用同轴电缆屏蔽传感器信号,工控机电源加装 EMI 滤波器。

软件层:在 LabVIEW 中设计IIR 巴特沃斯低通滤波器(截止频率 500Hz),结合中值滤波算法消除脉冲噪声,提升 SNR 至 40dB 以上。

LabVIEW能力体现

图形化逻辑建模:通过流程图式编程快速实现振动时效工艺的状态机控制(如扫频→时效→判定的状态切换)。

硬件即插即用:NI-DAQmx 驱动直接支持 USB-6366 采集卡,Brüel & Kjær 激振器通过 VISA 串口协议无缝集成。

数据全流程管理:从信号采集(Analog Input)、算法处理(Mathematics 函数库)到报告生成(Report Generation Toolkit),全链路在 LabVIEW 环境内完成,避免跨平台数据丢失。

通过 LabVIEW 的高效开发能力与工业级硬件集成优势,构建了高可靠性的振动时效处理系统,尤其适用于对开发周期、实时性与可维护性要求严格的制造业场景

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选