为什么MES / MOM不行? 点击:120 | 回复:0

在制造业特别是装备/离散制造业进行数字化转型,智能制造和工业互联网等战略部署时,都会提及一个核心的信息系统,MES(Manufacturing Execution System 即生产执行系统)。现在随着发展,又“升级”为MOM(Manufacturing Operation Management即制造运营管理系统)。

Ø MES和MOM有什么区别,为什么要升级?

美国先进制造研究机构AMR(Advanced Manufacturing Research)将MES定义为“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,它为操作人员/管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态。

制造执行系统协会(Manufacturing Execution System Association,MESA)对MES所下的定义:“MES能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。当工厂发生实时事件时,MES能对此及时做出反应、报告,并用当前的准确数据对它们进行指导和处理。这种对状态变化的迅速响应使MES能够减少企业内部没有附加值的活动,有效地指导工厂的生产运作过程,从而使其既能提高工厂及时交货能力,改善物料的流通性能,又能提高生产回报率。MES还通过双向的直接通讯在企业内部和整个产品供应链中提供有关产品行为的关键任务信息。”

同时MESA提出的MES功能组件和集成模型,包括11个功能,同时规定,只要具备11个功能之中的某一个或几个,也属MES系列的单一功能产品。其基本功能如下:(1)工厂建模和基础数据管理;(2)生产过程管理;(3)设备管理;(4)生产计划管理;(5)质量管理;(6)生产工艺管理;(7)物料管理;(8)人力资源和生产日历管理;(9)生产知识管理/文档管理;(11)生产绩效管理。

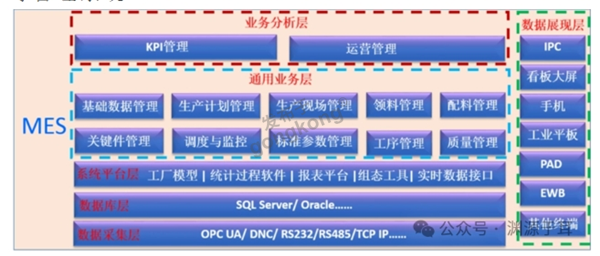

MES的整体架构如上图所示,市面上可能存在近千家MES厂商,功能模块也是各有千秋,但本质都大同小异,都是向下对接生产设备,向上对接ERP等管理系统。

MOM是什么了?

美国仪器、系统和自动化协会(Instrumentation, System, and Automation Society, ISA)于2000年开始发布ISA-SP95标准,首次确立了制造运行管理(Manufacturing Operations Management, MOM)的概念,针对更广义的制造运营管理划定边界,作为该领域的通用研究对象和内容,并构建通用活动模型应用于生产、维护、质量和库存4类主要运行区域。MOM主要是扩展了生产制造运营的边界,将原本的MES系统进行纵向和横向的管理职能扩展,避免生产制造过程中多系统对接带来的不安全性、数据交互的不及时性和信息孤岛等问题。

在MOM概念兴起之后,国内很多MES厂商争向雀跃地宣传,并扬言要“干掉制造企业的ERP”。新的概念让很多制造业也烦闷,前段时间刚上马的MES系统反响平平,难道要靠一个新的概念,扭转局面?企业运营是很实际的情况,看的就是投入产出比。很多甲方企业只是将原本的系统进行简单的升级,甚至只是换个名字,就完成了一套新系统的部署和应用。

Ø 从MES到MOM是否能解决企业信息系统应用的问题?

从概念上而言,肯定是可以的;从实际系统应用效果上而言,肯定也是可以的。MES实际上要解决的是生产过程中对“人机料法环测”等的实时采集和反馈问题;而在实际应用过程中发现,多信息系统集成和现场设备采集确实是阻碍其应用效果的一个关键问题。一套以MES为核心能解决纵向和横向数据实时问题的系统自然是好的。但从实际生产企业的角度来看,这就像是天方夜谭。因为这种转变并没有改变信息系统对生产企业的个性和成长性的兼容。我个人觉得这才是MES等信息系统在生产制造企业应用效果好坏的最核心的评价。我调研过很多企业,同一生产类型的企业,生产工艺、管理模式、知识体系等都是存在区别;今年的企业,到明年,生产方式、管理模式也是存在一定的区别。用一套信息系统来框住企业的发展变化,是完全不现实的;要企业今年花几百万上MES,明年再花几百万上MOM,也是不现实的。因为MES到MOM的升级转变并不是技术的更新和转变,而是一种信息管理方式的改变。企业只需要做好接口管理、标识管理等一些标准化的工作就可以完成这种转变,无需花费巨大的资金。所以我说MOM是很多国内MES厂商自玩自high的结果。曾经接触过一个国内比较厉害的MES开发商的领导,他们的目标是要打造“MES”届的“爱马仕”,曾说其本身为老板为员工买的一个好看的脚镣。

Ø 为什么MES产品厂家很多,产品架构很多?

如一些MES厂商所言“MOM是要干掉制造企业的ERP”,我想是大概率会落空的。ERP在国内已经形成了如用友、金蝶等大型上市企业,但反观MES就很难。以前有位领导私聊是说“MES这东西到感觉谁都能做呀?到底有没有做的好的呀?” ,“有没有做的好”实际上就说应用效果都比较一般。

实际上MES一直都被认定为是高度定制化的产品。我觉得整体MES厂商的产品架构经历了四个阶段。

第一阶段,MES定制化阶段。彼时,MES系统刚兴起。很多做ERP的公司和做工厂自动化的公司根据MES的基本定义和功能需求,开发各种类型的MES系统。这个阶段MES系统基本价格在100万左右。

第二阶段,MES平台化阶段。随着2015年国家智能制造政策的发起和大力推进,一些央国企研究院和互联网创业公司开始推进以MES为核心的智能制造体系框架,推进智能制造产业集群发展。这种情况下,需要打造一种标准化的MES产品。如何解决生产制造企业的个性特征和成长性需求,众多企业提出平台化MES产品,如同“搭积木”一样打造企业的智能制造系统。“搭积木”这个比喻特别好,比喻谁都会说的很好,如果无法有效落地,就是机械类比。所以很多厂商就开始开发自己的低代码开发平台。我接触过很多家厂商的低代码开发平台,说实在的更像是一个界面生成的工具,仅此而已。这个阶段MES系统的价格也有了很大提升,基本是300万左右。与政府项目申报相结合,不断提升MES产品的逼格。

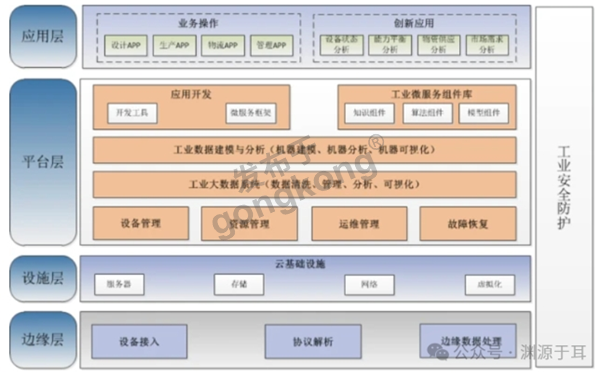

第三阶段,MES中台阶段。随着工业互联网政策体系(工业互联网和智能制造是国家提出倡导的,不同政府机构管理的政策)的发展,以及阿里中台技术的提出。很多MES厂商嗅到了新技术的机会(或者是意识到数据交互的重要性),并纷纷将自身的MES产品架构中台化改造。下图是一个典型的工业互联网平台架构。

这一阶段,伴随着工业互联网、系统上云、设备上云等政策支持,MES厂商的架构也进一步提升。

第四阶段,MES产品的SAAS化阶段。实际上,我这里说SAAS化是沿用工业互联网平台架构而说的。在这一阶段,MES产品回归了其原本定制开发的本性。实际上,MES产品发展的各个阶段都无法解决信息系统支持企业生产个性化和企业发展变化的问题。很多都是政府和厂商自以为为是的“可解决”,前一段时间还有一个智能制造创业企业,拉我创业,让我技术入股,说是已经通过BOM的智能化分析可以解决定制化问题,并和海尔、中车等多家单位达成合作。拉着我谈到半夜两点多。后面我说“我不要10%的股份,只有5%的股份,另外给我一次性50万购买我已有的智能制造工具库(包括在线SPC、套料、APS等)的代码”,然后这位朋友就再不找我了。与很多制造企业聊,他们都是认为“MES就是一个高度定制化的信息系统”,这些企业家生产经营这么多年,没那么好“洗脑”。

Ø MES为什么自始至终都没有发展成像ERP一样的标准化产品了?

我认为最核心的是MES本身缺乏核心的优化目标。无论从MES的定义还是实际系统应用,MES系统都想优化多个生产制造目标。学过运筹学或者算法设计的都知道,多目标优化或者求解NP-Hard问题,本身就很难找到最优解,而局部最优解的求解方法往往会导致解的不稳定性。这种问题实际上也发生在MES产品应用上,各功能模块都有自己的优化目标,导致系统本身就很割裂,开发难度降低而实施难度提高。此与ERP大不同。ERP很多都是财务系统发展演变而来的,其本身就以财务合规而展开。财务合规,而非财务最优。因此,ERP从本质上就不具备“降本增效”的能力。“财务合规”是每个企业不可避免的问题,且根据法律法规是一个相对标准的东西。如果想做好MES系统,就不应该去过多关注其功能和新技术的应用,应该以“成本运营”为出发点,抽丝剥茧地构造。当存在“成本最优”单一目标时,各功能模块的功能和关系就会变得简单。MES是高度定制化的,企业得掌握其能力。

来源:微信号 渊源于耳

作者:王源涛

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选