焊点的失效模式有哪些? 点击:185 | 回复:0

由于法律要求和环境保护要求,无铅锡膏替代有铅锡膏势在必行。但是这过程不是一蹴而就的,毕竟不同技术发展不是完全同步的。因此在目前一些焊接中可能需要同时用到有铅和无铅焊接两种工艺。铅的存在会对焊点可靠性有负面作用。本文主要介绍铅污染对焊接效果的影响。

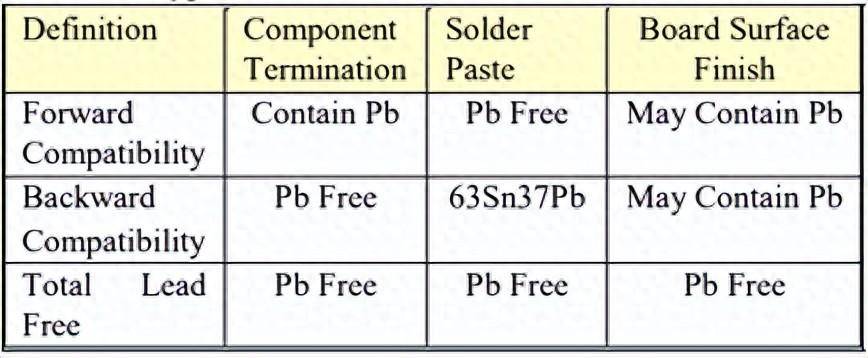

混合使用有铅和无铅焊料对焊点可靠性有着潜在影响。举个例子,当无铅锡膏和有铅锡膏搭配使用时会发生向后兼容性。Sn63Pb37锡膏熔点要低于SAC合金,因此焊盘上的Sn63Pb37会先熔化,而SAC焊球仍未熔化。熔化后的Pb会扩散到SAC焊球晶粒边界,从而产生的焊点性质不稳定且容易失效。所以需要对回流曲线进行调整并匹配锡膏熔点,回流时间,冷却时间等。

图1: 混合焊料使用案例

铅污染影响

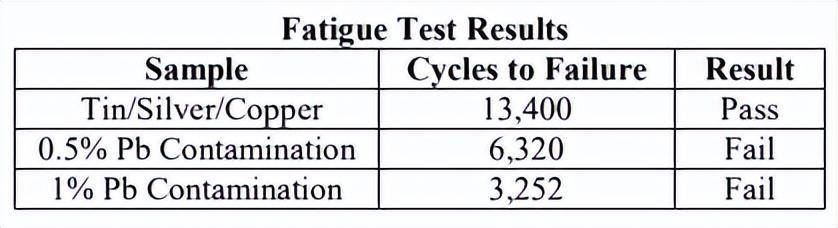

Seelig和Suraski (2001) 往Sn95.5Ag4Cu0.5焊料中加入Pb进行焊接并测试抗疲劳属性。结果发现Pb含量增加会降低焊点抗疲劳能力,意味着焊点更快失效 (图2)。Key Chung et al. 也对铅污染的影响进行实验研究,故意将Pb加入无铅焊料Sn95Ag4.5Cu0.5中,形成97wt%SnAgCu和3wt%Pb金属比例。DSC结果发现Pb在179℃时会与Sn/Ag发生界面反应生成Sn62Pb36Ag2三元结构并出现柯肯达尔空洞。Sn62Pb36Ag2生长主要发生在冷却阶段,且与冷却速率呈反比关系。

图2: 焊点抗疲劳测试结果。

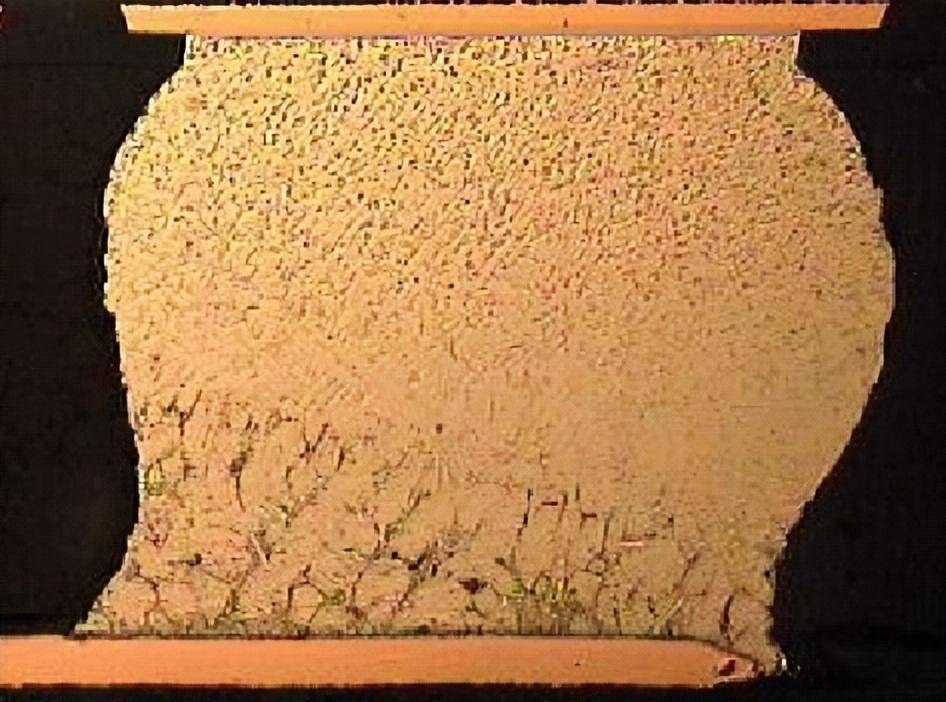

对于向后兼容性。当峰值回流温度低于SAC合金熔点时,Pb会沿着SAC晶界扩散。这会导致无铅焊料球晶粒粗化 (如图3所示)。此外,由于回流温度低于焊料球熔点,焊料球未能有效溶解,从而形成了异常的形状 (Key Chung et al., 2002)。由此生成的焊点可靠性低,在热循环中容易疲劳并失效。

图3: 回流温度比无铅焊球熔点低时,Pb沿着晶界扩散。黑色/灰色-富铅区域,棒状-Ag3Sn, 灰色颗粒-Cu6Sn5

图4: 冷却过程焊料球未能完全坍塌,导致焊点形状异常。

对于使用完全无铅焊料的系统来说,晶粒粗化程度较小并减少了再结晶。因此焊点的可靠性会比铅污染的焊接系统高。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选