中小企业vs大企业,数字化鸿沟的背后,是流程问题? 点击:70 | 回复:0

发表于:2023-05-06 16:51:43

楼主

在过去的近四十年里,中国制造业实现了从沉寂到崛起的飞跃,巨大的制造业总量持续催化着技术升级与产业成熟。

随着后工业化阶段和产业链转型发展进程加快,一个新的问题出现了——

只关注如何把产品制造出来,在速度和数量上领先他人,能构建起企业的核心竞争力吗?

我们的答案是,不能;或者说,远远不够。

在这之外,我们还需关注工程化能力,关注卓越运营能力。

如何更快更好地制造产品?如何不生产不良品?如何实现零缺陷?这些都有必要系统地纳入考评体系和经营策略当中。

本专栏旨在以案例为直观容器,来承载卓越运营理念,来落地全面质量管理体系,为试图着力于此的企业提供一个多元丰富的信息平台、参考支点和交流圈层。

更直白点说,我们希望这些案例可以帮助企业降低成本、提高效率、增进效益,从而达成可持续竞争。

▶ 攀升:从专精特新

▶ 到专精特新“小巨人”企业

自2011年工信部印发《“十二五”中小企业成长规划》,指出将“专精特新”作为中小企业未来转型发展的重要路径起,“专精特新”便成为我国推动中小企业高质量发展的重要方向。

短短十年时间,获此殊荣的企业数量已呈现出指数级增长态势。据政府网站资料数据(www.gov.cn),我国目前已培育7万多家专精特新中小企业,累计已有1300多家专精特新中小企业在A股上市,占A股上市企业总数的27%。这些企业在工业基础领域深耕细作,充分体现出专业化、精细化、特色化、新颖化的发展特征。

从国家发展的宏观角度来看,我国制造业“大而不强”,当全球局部地区冲突频发、政治经济摩擦逐渐向投资、技术领域蔓延,“卡脖子”危机加深,对专精特新企业的培育有利于保障我国供应链安全稳定。

从企业自身发展的微观角度来看,中小企业在国民经济中的作用愈益凸显,逐渐成为改善民生、促进创业创新的生力军。与此同时,中小企业仍在面临诸多困境,亟待提升整体竞争力,从而应对生产经营成本上升、订单份额不足、现金流不足等一系列直接关乎企业生存的巨大挑战。

企业为安身立命,势必不断钻研技术、提高质量,最终提升核心竞争力;而各类助企纾困政策的出台及落实,在助力中小企业突破困境的同时,也助推我国经济迈向高质量发展。这是双赢的局面。

回看优质中小企业的发展壮大之路,出现创新型中小企业、专精特新中小企业、专精特新“小巨人”企业的三个分野,实为必然——因为高质量发展既是企业突围的最优解,亦是我们所承担的责任。

如何让中小企业保持高质量、可持续发展,实现从创新型中小企业往专精特新“小巨人”企业、“隐形冠军企业”攀升,是横亘在在当下的一大课题。

▶ 难题:老生常谈的智改数转

▶ 填补数字鸿沟

从行业分布来看,专精特新“小巨人”企业主要分布于制造业领域,占比高达67%,其中又以电子信息、装备工业和能源行业“三马当先”。在分布结构上比较靠近德国“隐形冠军”企业——在德国的“隐形冠军”企业中,有69%属于工业部门。

当然,专精特新其实并不仅限于制造业,还有一部分从事商业服务和金融领域,但本文主要围绕比重最大的制造业展开。

结构分布相似,发展程度却不相似。我国专精特新企业中,有相当一部分企业的技术水平、所生产产品的附加值都不高,产品竞争优势仍以低成本为主,全球化程度也不足。

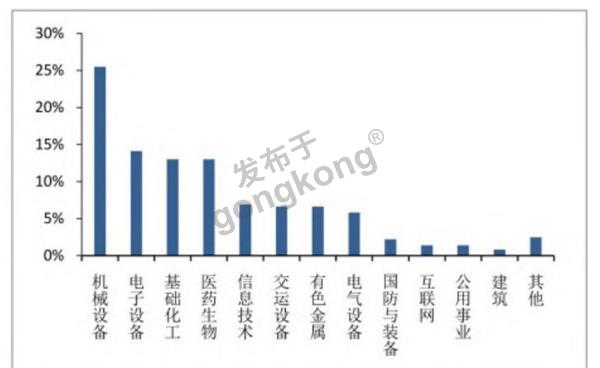

▲ 专精特新“小巨人”上市公司行业分布

(资料来源:wind)

为更好激发市场动能,推动企业、产业升级,提升国际竞争力,多方主体始终在不断探索尝试。中国中小企业发展促进中心发布的《数字化助力专精特新中小企业国际化发展路径探索及研究报告》(以下简称报告)给出了具体发展思路。

数字化浪潮涌动许久,但具体如何达成“数字化”依旧未有定论。《报告》中提到,中小企业正呈现出“由国际市场需求端数字化倒逼供给侧生产端数字化”特征。市场需求侧的动态变化能为研发、经营、销售、流通等环节识别出具体的数字化转型需求,换而言之,市场需求会倒逼推动实现供给端、生产侧的数字化转型。

数字化浪潮涌动许久,但通往“数字化转型”的道路依旧遥迢。尽管多数大型企业已基本完成数字化转型,但中小企业所具备的认知思维基础薄弱、资金与技术瓶颈都使得他们整体处在滞后阶段————不想转、不敢转、不能转、不会转。

因此,大多数中小企业在此前依旧选择了传统的生产管理模式。不过,这始终不是长远之计,就算避开了数字化转型可能带来的“成本激增、风险上升”等问题,长期依赖传统模式导致的“缺乏竞争力”问题又来了,甚至更为致命。

数字鸿沟再不填补,将更难以逾越。

▶ 解答:不只是质量管理数字化

▶ 更是流程的环环相扣

劳动年龄人口数量逐年下降,劳动力成本不断攀升,竞争难度遽然加大,通过“互联网+制造业”模式,采用自动化设备、数字化质量管理系统实现的先进智能制造不但能降低人工成本,且能在管理流程、业务流程的整体框架下优化生产环节、提升产品质量,实现卓越运营,帮助企业提高效益与利润。

案例智专栏行文至今,已针对研发质量、生产质量、供应链质量及智能制造能力成熟度模型、灯塔工厂、零缺陷等多维度进行了案例讲解剖析,所期望的,无非是借此为更多企业提供索引、参考、借鉴价值。

本期案例智,是一家小型企业生产质量管理的优化案例。L公司是一家做3C类产品的小规模贸易公司,没有系统地做数字化质量管理,很长一段时间都不得不面对同样的状况,比如说:

·生产无节拍,不能及时响应客户要求,计划总是被打乱,产线时常被迫中断工作

·老问题频繁发生,很难进行质量追溯,所谓的质量改善也无从下手

·手动录入数据,统计速度慢,有些数据压根无法统计或者直接遗失、伪造,决策猜测成分大

·生产出的产品品控不好,客诉多,根本不能进入大客户名录

·不合格品处理随意,没有数据支撑判断,没有记录,仅这一项就有高额的成本损失

这些问题已经严重阻碍了L公司的正常发展。在高层主导、采购和质量等多个部门的全力推动下,我们和L公司达成初步合作意图。

需求明确,问题也明确了,但解决问题的途径绝非只靠一套“数字化”的管理系统/软件就可以搞定的。我们以前说过,数字化转型是经营变革的手段,是战略关键一环,要在顶层规划视角的基础上,进行设备升级、系统改造。也就是说,只解决某个环节出现的问题是不管用的,那不过是打地鼠游戏,这边下去那边冒头。

在经过一段时间的选型调研及试用后,L公司认为,PQM不但能解决单点环节的问题,而且还能让质量信息、质量数据在不同场景间有层次的传递,不管是线上线下流程,都没有出现过断点阻点情况。

这也是L公司最终选择海岸线PQM(专业版QMS)的决定性因素之一:不仅仅是质量管理的简单数字化,还做到了质量管理流程的环环相扣。

举例来说,看似简单的SPC,要做好其实并不容易。PQM的SPC能与工单、MES相连,对源头工艺进行监控,从来源找标准;并能与工单实时对接,通过实时值和标准值的直观对比,完成多维度分析与比对,及时掌握产品过程质量全景,将质量损耗控制在前沿阶段。

再比如不合格品处理这一项。在早期的沟通中,我们发现L公司不太重视不合格品处理,只把它当做一个OA审批,无非就是发起处理-得出处理意见-执行处理结果,整个流程就算做完了。总到了后面才惊讶:这一处怎么会有这么多的成本。但真要去细化管理成本的时候,又无从下手。假如我们能把这当中隐含的“门道”处理好,成本就释放出来了。

PQM就能通过对不合格品进行精细化处理,实现这一目标,具体方式如下:

来源主动:根据NG项&客户退货自带分类标签,自动进入不合格品处理流程

结果明确:支持“让步放行、返工返修、报废、退货、索赔”五种主流处理方式及更多自定义处理方式,留存确定性处理记录

成本清晰:根据处理流向,细化质量成本科目,找到质量损失重灾区

归类精细:所有信息直连生产工单、采购订单、销售订单、售后工单,覆盖不合格品完整需求功能,除判定是否不合格外,还将对严重问题精细根因分析,归类知识库

今年已经是我们和L公司合作的第四年了,L公司的不合格品管理、客诉问题、成本浪费等问题都取得了长足进展,客户质量满意度大幅提升,在去年也成功了进入了一家国际大客户的录入名单中。

为此,我们也由衷地感到开心、自豪,也一并获得了继续精进产品的深刻动力。

楼主最近还看过

热门招聘

相关主题

- 终端匹配电阻

[6670]

[6670] - 求助:数字变送器现场总线方案...

[3659]

[3659] - Profibus单主站实时性问题请...

[2398]

[2398] - DCS学习心得体会

[6885]

[6885] - P-NET系列讲座(五):多网结构...

[1866]

[1866] - 现场总线应用实例(二)--智能...

[3760]

[3760] - 如何判断调节阀是气开还是气...

[2357]

[2357] - 白话讲解现场总线

[3823]

[3823] - 现场总线的难题

[1983]

[1983] - rs485总线拉死问题的解决绝招...

[1981]

[1981]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选