【科普】用于孔探检测的缺陷测量技术介绍:3DPM 点击:169 | 回复:0

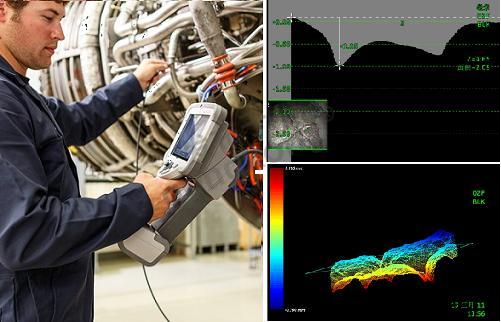

孔探检测是对飞机发动机内部缺陷进行检测的一种技术手段,检出缺陷后往往还需对缺陷进行测量,业内比较熟知的测量技术有:比较测量法、阴影测量法、传统双物镜立体测量法等等,这些也曾经是应用较多的测量技术。但是这几年出现了一种更新的测量技术:3DPM,中文全称是相位扫描三维立体测量技术。

3DPM是一种基于三维立体轮廓重构的测量技术,我们从两个方面理解这种测量技术:

1. 基本原理:相位扫描。DPM使用了主动式的相位扫描技术,测量时镜头将光栅投影于被测对象表面上,由于被测对象表面的轮廓是有凹凸起伏的,于是系统利用成像器件捕获到的反射光信号中的相位信息,重构被测对象的立体轮廓以及三维立体坐标值,作为缺陷测量的基础。

2. 优势:三维立体。此前的测量技术基本都是在二维平面内进行的,但是3DPM这一测量技术是基于三维立体空间的,特别是3D点云的功能,能够非常立体地呈现被检对象的立体轮廓,从而可以帮助验证选点以及测量的正确性。

孔探检测的主要任务是使用工业内窥镜对飞机发动机内部进行检测,明确有无缺陷。一旦发现缺陷,可以使用测量技术对检出的缺陷进行多种维度的测量,包括:长度、深度、面积、点到线的距离、折线段长度等不同的类型。此前应用于工业内窥镜的测量技术已经有多种了,那么新推出的3DPM有哪些不同于其他测量技术的优势呢?我们以韦林工业内窥镜Mentor Visual iQ搭载的单物镜3DPM技术为例,一起看一下:

1、单物镜实现观察和测量,观察与测量之间无需更换镜头再次寻找损伤,这是相较于传统双物镜立体测量的一大优势。

2、单物镜为广角视野,达到105度,有助于快速发现缺陷。

3、借助对物体外轮廓的相位扫描技术,可实时获取发动机内缺陷全貌的详尽数据,包括三维立体坐标值,解决很多传统测量方式无法解决的测量难题。此外,还支持将数据传输至3D打印机,并以1:1比例仿真打印出缺陷实体,以便进一步研判。

4、借助3D点云功能,可以有效解决由于打点失误造成的测量结果偏差较大的难题,这也是传统双物镜立体测量的一个弊端。

5、可以精确测量弧面上(导向器前缘烧蚀深度)的损伤深度,解决传统测量技术无法测量的难题。

6、引入了参考平面的概念,通过延展参考平面,解决了材料缺失区域无法选点的难题,可以精确测量叶尖材料丢失的面积。

以上从科普的角度为您介绍了用于孔探检测的缺陷测量技术—相位扫描三维立体测量技术3DPM,由于采用了三维立体轮廓重构,使得测量从二维升级到三维空间,大幅提升了测量准确度,同时也扩展了孔探检测中缺陷测量的覆盖面,使原来不少测量难题都迎刃而解。

楼主最近还看过

- 压力变送器常见故障原因分析

[1037]

[1037] - 如何选择一台高性价比示波器...

[665]

[665] - 工业现场干扰问题及处理方法

[6690]

[6690] - 实验室中称量仪器的使用方法

[2272]

[2272] - 昨天干了一个大活——换了一块...

[1022]

[1022] - 如何正确使用红外测温仪

[528]

[528] - 福禄克715回路校准器和117c万...

[598]

[598] - 这变送器装的让人很无语

[1177]

[1177] - 求:南通流量仪表厂 LZJ-IIIC...

[614]

[614] - 这样的仪表怎样做零点迁移

[764]

[764]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选