电路板组装生产区域精益布局分析 点击:176 | 回复:0

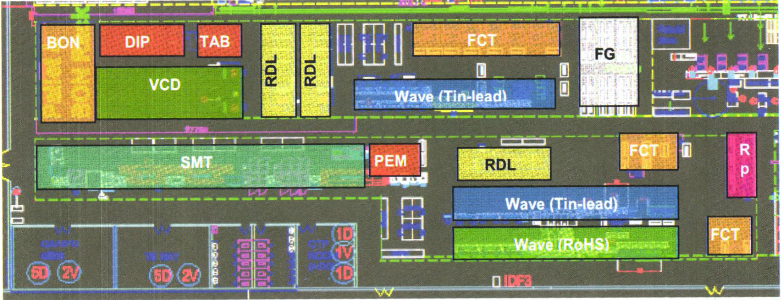

天行健咨询以PCBA(Printed Circuit Board Assembly,印刷电路板组装)生产区域布局为例。图1中同种颜色框框表示同类功能的设备或工序。图中可看出同类功能的设备或工序散布在数个区域,不但造成了产品流动的无序交错,而且出现了多处小面积空白区域未充分利用。例如FCT(功能测试)设备散布在二个区域,Wave(波峰焊)生产线分在两块区域,RDL(立式插件)设备散布在两处。

1、PCBA是典型的产品混合型生产线,其中有主要产品160余种。这160余种产品中,有53%需要从SMT (Surface Mounted Technology,表面贴装技术)开始生产,有15%需要从Wave(波峰焊)工序开始生产,有32%需要从Al工序(Auto-Insert自动插件,指RDL, VCD, PEM,TAB, DIP工序),而在53%从SMT工序开始的产品中,有30%需要以Al为第二道工序,有10%需要以Wave为第二道工序。因此,在如此复杂的混合生产模式下,PCBA工序的原有布局人为地增加了工序之间物料运输的交错,不但导致产品频繁搬运距离拉长,而且不利于产品流程控制,极易造成漏工序的不良现象。

2、PCBA区域根据新产品开发和市场需求,需要增加Coating(表面涂覆)工艺。经过该工艺的产品在流程结束后需要静置一段时间以确保其表面固化效果。这个全新的工艺和生产线,不但需要找到合适的区域设线,还需要充足的空间放置待制品。

3、PCBA的元件整形区域过于狭小,元件种类多,元件常常不得不堆积在一起,导致元件混料时有发生。

4、在具体专一产品族生产线上,原有布局大多数是拍脑袋式的经验排布,具体工站的设计仅为非常粗略的计算。而各工站物料的供应,则完全没有控制,通常是以把所有物料种类放在工站附近为目标。对于某种具体物料,以所给空间内能塞多少数量为准则。这样一来,生产线的生产能力是否能满足客户需求,是否能在一定范围内满足弹性,该安排多少人员才能实现最高效率,则完全没有概念。生产线的物料库存始终居高不下,同时却经常发生某种物料缺料从而造成生产线停线的问题。

楼主最近还看过

- 六西格玛绿带培训的主要内容...

[599]

[599] - 精益生产如何影响成本管理?

[546]

[546] - 六西格玛管理在空压机及后处...

[753]

[753] - 电工电气行业网络营销的发展...

[458]

[458] - 销售如同恋爱,换个思维更容易...

[482]

[482] - 到底什么才是“工匠精神”?一针...

[608]

[608] - 深圳塑料企业精益生产推行关...

[460]

[460] - 不得不学的四大精益管理思维

[1124]

[1124] - 运用工业大数据技术提高六西...

[491]

[491] - 广州某发动机生产车间精益布...

[528]

[528]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选