无锡A电子基于精益生产的管理方法 点击:828 | 回复:0

无锡A电子从了解精益、学习精益到应用精益生产管理方法,坚定决心从上到下实施精益改进,实现了质的飞跃,为公司的进一步发展奠定了坚实的基础。具体操作如下:

1、缩短工序间距,创造连续的生产流程

A公司推行精益生产的第一步是评估哪些操作流程和步骤可以连接在一起,并尽可能缩短工序间距。然后,通过设定节拍时间(T.T)、动作分析和生产线平衡改进,进行流水线作业,开始批量生产,转化为小批量,最终实现“单件流”作业。虽然公司还没有完全实现单件流程,但只有第一步的改进,现场在制品减少了50%。

2、拉动生产、均衡排产

首先,公司利用价值流图(VSM)识别采购、生产、包装、交付全过程中的增值和非增值活动,并在无法建立连续流的地区设立“超市”(缓冲区),利用超市系统拉动上游工序的生产。

注:价值流图(VSM):在产品实现的全过程中,是用符号和图形表示特定产品、工作单元或产品族的物质流和信息流的工具,包括从原材料到最终产品的所有活动。

3. 柔性生产体系

为改变企业现状,公司第一步是调整激励政策,鼓励员工学习多功能技能,开展技能竞赛,为建立柔性生产线做准备。第二步是学习快速换模的smed,观看汽车轮胎换模视频,使用快速紧固装置,多人并行工作等,将换模时间从2小时缩短到20分钟。三是改造柔性U型生产线,利用多功能培训成果,最大限度提高劳动效率,适应小批量、多品种的市场需求,劳动生产率由78%提高到89%。

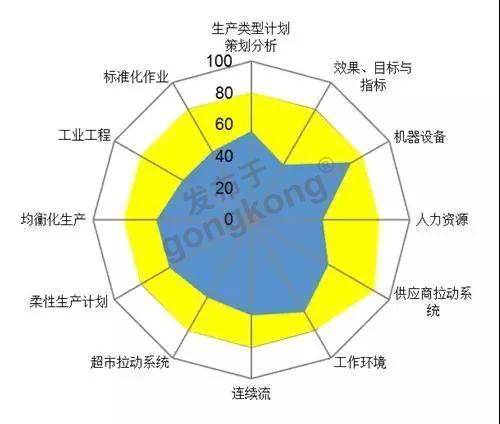

项目结束时,A公司进行了精益成熟度评估,精益成熟度提升至“80%”,已进入成长期。从矩阵上看,80%的指标得分有了明显提高,特别是柔性生产计划、超市拉货系统、连续流等指标都取得了惊人的进步。整个公司基本形成了精益改进的企业文化。

改善后:精益成熟度评估

楼主最近还看过

- 转载:工业控制计算机产业现状...

[1653]

[1653] - 求助绕线式电机配套的电阻如...

[6599]

[6599] - PLC技术的三大发展趋势

[1790]

[1790] - DTU(GPRS模块支持RS-485)与智...

[1999]

[1999] - 工控机编程:组态软件与VC语言...

[2108]

[2108] - 装Winccflexible后集成在STE...

[1983]

[1983] - 自动化系统集成商-请进来

[6489]

[6489] - 涂布机收卷锥度怎么计算?

[9281]

[9281] - *自动化系统集成商------请进...

[1508]

[1508] - 热力管网集中监控管理系统

[3057]

[3057]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选