工业互联网的经验分享 点击:788 | 回复:5

大家好,我是小毛驴,福达新创的一名应用工程师。今天给大家分享一个自身的经历。

Ps:需要转载者,需经本人同意。对工业互联网有意向或者感兴趣的又可以加我微信(we9322025)。

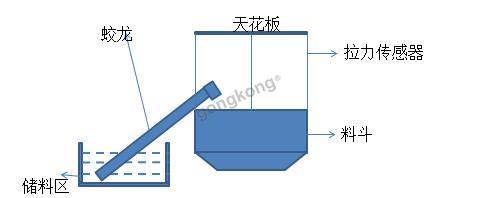

16年初,我朋友介绍一个饲料配料的案子。配料有玉米、豆粕、沙。大致的机构如下:

通过拉力传感器测量重量,将储料区的配料通过蛟龙输送到料斗,到达给定重量后,停止。看着很简单。

经过一个多周的努力后,系统搭建完成,但是由于称是3吨的,我根本没环境测量校准。心理还是不放心,所以拿了一个DX2100的远程模块一起寄到现场,不然出差的话就麻烦了。

在现场安装后,发现校准流程有问题,后面通过远程模块重新远程更新了一下程序。

本以为,事情就这么结束了,令人崩溃的事情出现了。客户投诉精度误差20多kg,无法忍受。经过分析后发现,玉米从高空落下的时候,对料斗形成冲击力,当送料停止后,冲击也跟随着停止,导致漏称,由于电机也没有配变频器,导致无法调速,也无法对冲击力进行控制。

由于人没在现场,就算在现场我也一下想不出对策来。后面突然想起DX2100具有采集功能。紧接着,通过模块,把称重时的曲线给记录下来。

得到的曲线如下:

看完曲线后,开始静下心来想解决方法。我查阅了一下之前的书籍,在大学物理实验中,找到线性拟合的分析过程。然后把采集的数据,弄下来,放在excel中,通过线性拟合,分别得出了玉米、豆粕、沙的拟合数据。然后又远程更新一下程序。最终把误差给降到客户接受的范围。

回想一下,福达新创的DX2100模块,其远程上下载功能省去了我跑现场;其数据采集功能,省去了我在现场蹲点的过程,拿到了第一手数据,为我后续的升级改进提供了实验数据基础。

上面的例子是DX2100在工业互联网中的一个应用的场景。他减少我出差的成本,提高了我服务的快速性,并且为我设备更好更优提供了数据基础。工业互联网就像一剂催化剂一样,加速我整个制造和服务过程。也许这也是国家提2025智能制造,却在2015,提互联网+的原因。

- 再见叶儿绿

[5191]

[5191] - 信号4-20mA是怎么得来的?

[5486]

[5486] - 如何实现用手机远程关闭电脑

[15376]

[15376] - 学习plc编程有前途吗?

[9478]

[9478] - 用电位器控制三菱伺服MR-J2S...

[7052]

[7052] - 自己动手,动脑威纶通触摸屏与...

[6655]

[6655] - 默默爱你,直到永远… 风雨相依...

[7595]

[7595] - 坐台的女孩

[5959]

[5959] - 我的应聘感悟

[5435]

[5435] - 工控──山东人

[23070]

[23070]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选