无线数传模块在大型工业设备状态监测上的应用 点击:405 | 回复:0

一、引言,背景描述

XX集团,全称XXXX工业集团股份有限公司,是一家专业生产汽车安全玻璃和工业技术玻璃的中外合资企业;是国内最具规模、技术水平最高、出口量最大的汽车玻璃生产供应商。

钢化玻璃生产工艺中的加热和冷却都需要快速高效以达到预期生产效率,因此在生产中用到的大型鼓风机就是重要的生产设备之一,本项目案例就是应用在该集团公司下属全资子公司华南工厂的汽车挡风玻璃钢化车间(下称工厂车间)。工厂车间内鼓风机是在建厂初期购进的生产设备,电机均为315KW或355KW大功率电机,鼓风机的动力部分(电动机)与工作部分(风机风叶)通过联轴器、轴承箱连接并整体密封,如图1所示:

由图1可见,鼓风机上未安装任何检测装置,对于电机、风机、轴承箱、联轴器的异常很难及时发现,运行状态检视和故障检修时需要人工到现场逐一点检排查。往往等到故障发生时,设备部件已完全损坏、不能正常运转,这样严重影响生产效率和设备管理维修效率;因此对风机运行进行现场监控,当设备异常时能够做到提前发现并及时维修以“防患于未然”变得尤为必要。以此来最大程度上提高生产效率,降低设备停机时间,减少设备维修管理人员的工作量及劳动强度,提升设备运行的稳定性、可靠性,帮企业带来极大的经济效益和社会效益。

二、项目实施可行性分析

设备状态监测检测系统本着既能准确诊断监测又经济实用原则,要对诊断的设备可能出现的故障、现场施工的难易性进行分析,最大限度的减少项目实施的工作量及实施成本;同时要考虑对同类设备具有通用性、推广性。

首先根据以前设备出现的问题,将故障归纳为4类:

1、不平衡故障:当风机叶轮损坏或变形产生不平衡时,振动就反映在轴转动频率上,若设备的振动频率与某一频率相等时就会产生机械共振;

2、轴承故障:当有轴承损坏时,就有故障振动及高次谐波振动,即反映为振动幅度及频率,轴承损坏也会引起轴承磨损加剧,并伴随轴承部位及轴承箱发热;

3、其它振动:当设备某些联接部位松动,部件损坏或磨损时,都会产生不同程度剧烈振动(包括撞击);

4、温度过高:当负载加重、轴承磨损、皮带松动或磨损、风叶变形等现象时会导致电机电流加大,造成设备传动部件温度增高,电机驱动器(变频器)发热量增大;

由上述分析可以看出,风机状态异常主要表现在振动异常和温度变化异常,因此只要能准确监测风机的振动异常和温度异常就可以判断风机运行是否正常。

三、项目实施配置详解:

针对工厂车间钢化GT炉目前风机的配置,共有24台大功率风机、9个变频器房(因驱动电机的变频器功率大、发热量也大,安装放置变频器的房间需要使用空调制冷来降低环境温度,所以也要实时监控房间的温度,以免造成变频器的过热故障);为了准确可靠的采集现场风机运行状态数据,及时准确的反映设备运行状态,同时又兼顾项目的实施成本和劳动强度,确定为每台风机分别装2个温度传感器和2个振动传感器,整个系统共57个温度传感器和48个振动传感器;共105路模拟量数据,风机现场动力电缆错综复杂、干扰大,如果通过传统的布线传输数据很容易造成数据丢失,且施工周期长、难度大;因此采用无线数传模块传输可以很好的解决这些问题,现根据现场情况作出如下方案:

1、风机上加装振动传感器和温度传感器;

2、风机安放地点就近加装数据采集处理控制箱;

3、配置无线传输系统将现场采集的数据传输到中央处理监控中心;

4、配置中央处理监控中心;

A、振动传感器和温度传感器

在风机轴承箱对应位置安装振动速度传感器和温度传感器(安装传感器前后对比图见图2、图3)

振动传感器及监测仪采用无锡厚德自动化仪表有限公司生产HZD-W/L型智能振动监控仪表与ST系列,振动速度传感器(见图4、图5),该传感器测量轴承座、机壳的振动速度和振动位移;由滚动轴承支承的转动轴部分,其振动会传到轴承座上,安装在轴承上或者靠近轴承外壳上的速度传感器,由内部运动线圈切割磁力线而输出电压,提供信号输送给监测仪表,监测仪表通过内部系统处理后输出4-20mA的模拟量电流信号;用来对机械振动故障进行监测和预警。该仪表非常适合对于电机、压缩机、风机等需要测量多点振动的情况。

温度传感器采用安徽天康股份有限公司生产的防爆式铠装热电偶(见图6),热电偶的工作原理是:热电偶的电极由两根不同导体材质组成,当测量端与参比端存在温差时就会产生热电势,工作仪表便显示出热电势所对应的温度值。此温度传感器可输出4-20mA信号,通常和显示仪表、记录仪表、电子计算等配套使用。能直接测量各种生产过程的0°C~1300°C范围内液体、蒸汽和气体介质以及固体表面温度。并且具有装配简单,更换方便,抗振性能好;测温范围大,机械强度高,耐压性能好等优点。

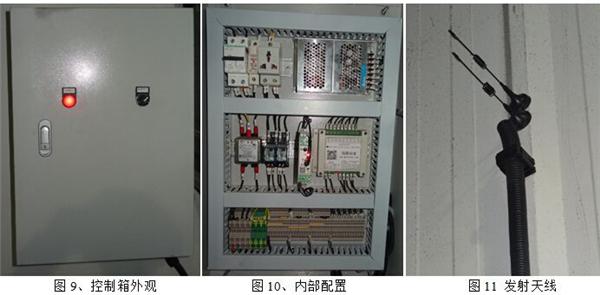

B、信息处理控制箱

现场信息处理控制箱用来接收处理振动传感器和温度传感器的信号,采用模拟量转RS-485模块将模拟量转换成通讯信号,再通过工业级无线模块(RFID技术)将信号传输到中央处理系统用作实时监控;

C、无线数据传输系统

无线数据传输部分采用东莞市瑞辰自动化科技有限公司生产的模拟量转RS-485模块和RCWL-108系列工业级串口无线透传模块;模拟量转RS-485模块广泛应用于工业过程控制系统以及实验室数据采集系统。将4-20mA的电流信号转换成RS-485通讯方式,传输距离远、稳定性高、数据不丢失、通用性好。接线采用螺钉式接线端子,连接方便且牢固可靠;适用于大多数工业传感器和变送器,抗干扰能力强。具有过压过流保护,在0-5V电压模式下,可以耐24V 电压,具有RC滤波;RCWL-108系列工业级串口无线透传模块是一款采用Silicon Labs 低功耗无线ISM收发芯片Si4432和高性能单片机开发设计的无线传输模块。采用GFSK调制方式半双工通讯透明传输,不改变用户的任何数据和协议,完成无线收发数据的功能。可点对点、点对多点通信,适合已经成形的串口设备无线代替有线使用,通过这两个模块的组合可轻松将数据传送到信息处理中心,稳定且不丢失。

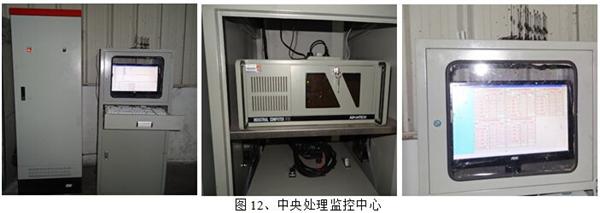

D、配置中央处理监控中心(图12)

中央处理监控中心系统由研华工控机、多路无线接收模块、信号处理系统组成;通过无线接收模块接收每台风机现场采集传回的温度和振动数据信号,风机与无线模块一一对应,将接收到的信号送到工控机处理系统;系统收到信号实时通过工控机显示出来,同时跟用户设定的上限值做比较,在一定时间内对应的温度或振动数据一直高于设定的上限值则马上通过声光信息报警,还可根据需要发送短信到指定的维护人员手机上,当班的设备修理工在15秒钟内(视GSM网络延时而定)即能收到具体风机的设备故障信息,如果在规定的时间内(如10分钟)未处理好,系统会自动转发此信息给相关设备主管,设备主管在规定的时间(如1小时)未响应,系统会自动转发此信息给厂长或经理,及时告知相关人员排查并解决问题;中央处理监控中心还可适时将多路风机的信号通过曲线、棒状图、列表显示出来并保存记录,便于监控和查询历史信息。

E、系统流程图(图13)

四、项目成效分析

此系统在实施工厂已经稳定运行25个月,现场反应良好;大大降低设备维护人员的工作强度,提高生产效率,进而减少企业的生产成本;维护人员实时掌握每一台设备的运行状况做到心中有数,提前预防,做好相关与生产计划调度错开的的设备检修工作,彻底解决了因设备突发故障造成对生产计划的影响;参考监控中心的历史数据分析表做好合理的保养计划,延长设备的使用寿命;为企业降低了大量的隐性成本,全面提高工厂的生产效率,提高在同行中的竞争力!

五、总述

整个系统主要电气部分采用施耐德、欧姆龙、台达、研华品牌,性能稳定;控制箱设计空间大、分布均匀、通风良好可将因温度过高影响系统故障的可能性降到最低;考虑现场设备环境复杂,干扰大,通过多点接地的方法确保万无一失;主机通过以太网可授权在其他电脑上信息共享实现远程监控功能;

社会的快速发展,人们对消费需求的特性已快速转向个性化消费,无论手机、电脑、汽车、眼镜、手表等等一切,都在追求着个性化与与众不同。而作为产品的制造企业,大批量的生产某一种产品已经跟不上时代的需求,而快速的制造多种类产品以满足客户需求已经成为企业立稳脚跟的核心竞争力,然而,企业规模越大,反应的敏捷性却也越低。大量的事实证明,量身订做一套先进的集成智能化管理系统是解决这些问题行之有效的途径,也是提升企业市场竞争力的必由之路!

参考文献

【1】《RCWL-108工业级串口无线透传模块使用说明书》百度文库

【2】《模拟量转RS-485模块使用手册》东莞市瑞辰自动化科技有限公司

- 控制柜集成参考

[5343]

[5343] - 人机模式:创新还是返祖

[2142]

[2142] - 求助于S7-300与ABB变频器的P...

[2485]

[2485] - 筹划成立工控兼职网络

[1908]

[1908] - 扫描<此处内容被屏蔽>没有反...

[3087]

[3087] - 新唐CortexM0的无传感器无刷...

[2881]

[2881] - 致设备维护工程师--建立设备...

[1758]

[1758] - 安全仪表系统与过程控制系统...

[1514]

[1514] - 不锈钢加工容易变形,该怎么办...

[2704]

[2704] - 电气设备安装规范(转)

[2331]

[2331]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选