飞鸿踏雪泥—第二章—亲历我国自控设计的成长 点击:2802 | 回复:12

亲历我国自控设计的成长

——50余年从一个化工设计公司走向国际工程公司

王大正

一、化工设计公司的变迁

1954年时,我国重工业化工企业只有屈指可数的几家。民族企业家范旭东和著名化学家侯德榜创建的永利化学工业公司仅有三家工厂:永利宁厂、永利川厂和天津大沽碱厂,此外还有一个日军投降后留下的大连化工厂。那年秋天,我毕业于杭州化工学校温州分校化工机械专业。毕业前去南京永利宁厂实习,该厂生产很有名的化肥——三角牌硫铵,实习的岗位有硫铁矿焙烧、造气、水洗、酮洗、压缩、合成等工段,除造气工段有一台机械式自动机外,其余都是人工就地操作,工艺参数靠人工定时记录报表,操作工四班制,分三班倒。

我印象最深的是一位师傅坐在转子流量计前,边吃饭边盯着流量计的浮子,若发现流量有变化,便要调整阀门开度。这些温度、压力、流量、液位等检测仪表还都是从美国进口的基地式仪表,温度除玻璃水银温度计外,还有热电偶和摆在焙烧炉前桌上进行多点人工手动切换指示的二次仪表。

同年8月,我很幸运与20来位同学被统一分配到北京,我进了重工业部化工局化工设计公司机械科。

化工设计公司成立于1953年,是当时我国化工系统惟一一家中央直属设计单位,首任经理是开国大将黄克诚的夫人唐棣华,她后调任了中国社会科学院文学研究所副所长等职。我一直在这个单位工作到1997年退休,之后仍被继续返聘,直到2009年底才告老回家。

50余年来,公司经历多次机构调整、变迁、更名。在建国后的第一个五年计划中,开始配合苏联援建的吉林、太原和兰州等三个化工基地的建设。1955年2月更名为中央重工业部化学工业管理局化学工业设计院,第二、三任院长是冯伯华,他后升任化工部副部长,全院员工达到1000多人。

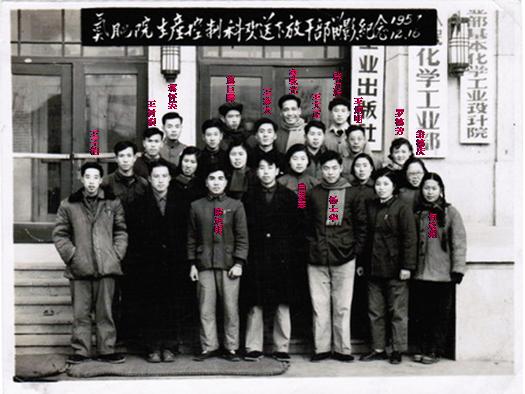

六十年代初化工设计院老五室部分设计人员留影

当时我国进行的社会主义建设,完全是按照苏联的计划经济模式,口号是:“计划就是法律,完不成计划就等于犯法。”。基本建设工作按苏联模式分为甲方(筹建处或指挥部)、乙方(施工单位)和丙方(设计院)。

甲方:是建设单位的主体,在筹建期间还负责按施工图进行设备、电气、仪表和安装材料等采购工作;对施工质量进行监督;组织生产班子及对生产人员进行培训等。

乙方:按照施工图和施工规范负责安装和施工,对工程施工质量负责,配合甲方进行试车和试生产,并对此过程中出现的问题与设计代表一起负责处理。

丙方:则按国家计划下达的任务负责设计。设计分三个阶段,《初步设计》用于报上级主管部门审批,经批准后则作为第二阶段《技术设计》的依据。《技术设计》经有关技术部门组织专家审查,通过后方能进行第三阶段《施工图》设计,完成施工图后并将设计图纸发送给甲方。并派出各专业设计代表到现场处理施工和试车中的问题。

因此,项目建设的周期很长,如苏联援建的保定电影胶片厂就花了整整8年时间,冯伯华院长称之为八年抗战,给我留下很深的印象。

随着政府机构调整,化工设计院的隶属也随之改变,1970年8 月化工部改为燃化部,1975年2月改为石化部,1978年2月又改回化工部。化工部取消后归属中央国务院国资委,现该公司归属中国石油天然气集团,目前是集团公司麾下的中国寰球工程公司。

由于1955年苏联援建三大化工基地,并派专家来指导工作。1966年又派来大批专家,并向我国提供了大量的工厂设计图纸,这些图纸和专家分别来自苏联氮肥设计院、基本化学设计院和合成橡胶设计院。为了与苏联专家对口,化工设计院分成氮肥设计院、基本化学设计院和有机化学设计院,各院人员均也达到1000余人。我被分到有机院,因组长蒋怀笑分到氮肥院,我也被借去工作。

1958年,苏联专家撤走后,三个院又合并成一个院,恢复为化工设计院,员工人数达到3000多人。随后,便开始人员下放,成立了八个分院。氮肥院自控专业首批下放的有5人,组长蒋怀笑去兰州,陈旭明、王树雍去四川,我是有机院的而留下未被下放。设计院只留下了1000余入。

氮肥科自控专业欢送下放干部留影

1965年,化工部决定将化工设计院更名为化工部第一设计院,下放太原的分院改为化工部第二设计院,淮南分院为第三设计院,武汉分院为第四设计院,兰州分院为第五设计院;化工部第六设计院先在北京,后来去了咸阳;南京分院为第七设计院,成都分院为第八设计院,吉林分院为第九设计院;还有一部分人去上海,成立上海医药工业设计院。1969年10月,根据林彪的1号命令,化工部第一设计院从北京迁到山西娘子关程家大队。

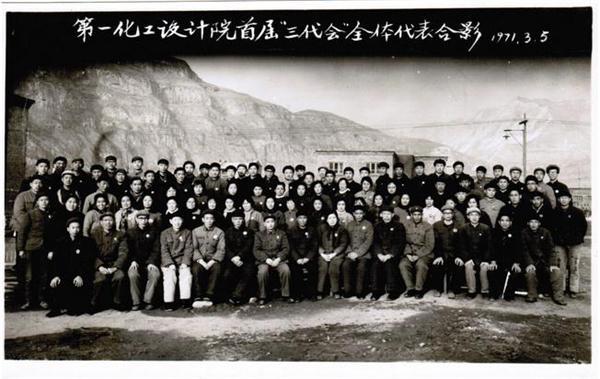

在程家大队召开的第一设计院首届三代会

1971年6月,在“文革”的“斗、批、改”中,徐今强部长指示我们院的改革方向是:“撒一批、捆一把、留一手。”。

撒一批:小部分人在北京成立化工规划设计院,小部分人去天津市化工设计院,50多人去山东成立齐鲁设计院;

捆一把:大部分去北京房山燕化,成立北京燕化设计院;

留一手:余下300多人留在娘子关程家大队,隶属燃化部第十二化建公司,更名为燃化部十二化建公司石油化工设计所。

1972年5月,与原化工部北京橡胶设计研究院部分留京人员合并,恢复为燃料化学工业部化工设计院,在北京过渡,选址建院,施增琦为第六任院长。

1973年3月,燃化部决定第九化建公司设计所(贵州清镇)归并到燃化部化工设计院。

1975年2月,燃料化学工业部分为煤炭工业部和石油化学工业部。再更名为石油化学工业部化工设计院。

1977年6月,石油化学工业部决定,将其中原北京橡胶设计院人员与橡胶研究院重新合并,组成北京橡胶设计研究院;在程家时为解决两地分居而调入的部分带外地户口家庭的人员和原九化建设计所人员在天津单独组院,使用“化工部第一设计院”名称;其余原石油化工设计所人员为大庆建设30万吨/年乙烯石油化工基地,从北京迁往大庆,与大庆设计院合并,组建大庆石油化工设计院。

1978年2月,五届“人大”决定恢复了化学工业部,化工部撤销了从化工部设计院抽调去大庆组建大庆石油化工设计院的决定,设计院在北京恢复改名化工设计公司,施增琦仍任经理。

1984年9月,更名为“中国寰球化学工程公司”,杨义邦为第九任总经理。

1990年8月,又更名为“中国寰球化工设计院”。

1991年7月,继续使用“中国寰球化学工程公司”。

2002年1月,汪世宏任中国寰球化学工程公司第十一任总经理,

2002年9月,国家工商行政管理总局正式批准我公司更名为“中国寰球工程公司”。

2005年6月,国资委进行机构调整,中国寰球工程公司由隶属国资委转而隶属中国石油天然气集团公司至今。

二、仪表安装标准图的诞生

1955年,苏联派仪表专家塞维叶夫到北京,当时设计院没有过程自动化专业,他建议由工艺、电气和机械三个专业抽调技术人员,在动力科计器组的基础上组建自动控制科,首任科长万学达。我和同学王树雍、陈旭明一起改行搞自控设计。我先是参加机械技术员朱忠恕负责的为三大基地建设服务的仪表安装图的翻译和描图工作。后来参加上海溶剂厂福尔马林和乌洛托品车间的设计画图工作。

苏联专家塞维叶夫离开中国时在和平里北街设计院大楼前合影

五十年代至六十年代初的工程设计,所选用的仪表,除玻璃水银温度计、弹簧管压力表、环室孔板等节流装置、玻璃转子流量计、U型玻璃管和双管差压计、水银浮子差压计等仪表外,热电阻、热电偶、基地式仪表以及调节阀,也都是我国仿苏产品,大都采用苏联标准和型号。设计参考的仪表手册也是俄文的,如长图记录仪эпп、圆图记录仪эпд、04型气动压力、差压调节器、04型浮筒液位调节器等都是苏联型号。后来六十年代只有太原化工厂硝酸车间由苏联提供了一套AYC气动单元组合仪表。

1956年,主要针对一次仪表(检测仪表)在工艺管道上和设备上的安装详图进行标准化设计工作,在组长蒋怀笑指导下,由我负责,组织机械专业的马永福、王家太等五、六人,参照苏联提供的仪表安装图(中译版),结合我国材料和生产的实际情况,编制了一套《自控安装标准图》,于1957年完成。由于当时已分成了三个设计院,故此套标准图的编号前冠以三个设计院的标识,即“B/D”氮肥院、“B/ч”基化院和“B/J”有机院,作为三个设计院各自专业的标准图使用。这为日后化工部成立化工自控中心站提供编制《化工自控安装图册》(即今日《炼油化工自控安装图册》)打下了基础。这也是我国最早的一套仪表专业安装标准图。

三、设计工作与时俱进

54年到设计公司后被分到机械科为实习生,半年后任助理技术员,开始的工作就是画图。每人领到的绘图工具有:2号图板、丁字尺、三棱比例尺、三角板、量角器、绘图仪(德国进口,内有:大、中、小鸭嘴笔;大、小圆规和大圆规伸长杆;大、小分规;大小圆规用的鸭嘴笔;两种改锥等共14件)、计算尺(日本进口)、中华牌绘图铅笔、橡皮、铅笔刀、刮图刀片、还有一把清洁图面的刷子,一应俱全。而绘图用的图纸也很讲究,橡皮擦后不容易起毛。完成一张简单的设计图,至少两级签字,即设计和校对;重要的设计图纸则三级签字,增加审核级;最关键的图纸则要四级签字,还要由总工程师审定。在白纸图上进行修改是必然的,经签字完成的白纸图,还要用描图纸用鸭嘴笔进行描图,比较复杂的图则由专职描图员来描图,返回描好的图则由设计者校描,发现有错,就得用刀片刮图,用鸭嘴笔修改,然后请有关人员在描好的图纸上再签字,此描好的设计图是设计者的成品即底图,然后送底图库入库,由完成科按蓝图申请单向底图库借出底图完成晒图。

德国进口14件绘图仪器

后来买进了一部分机械式绘图机,用来绘制0号大图,机上装有相互垂直的绘图尺,使用起来很方便。由于丁字尺使用不方便,后又有了改进,用长度与图板相同宽度的一根绘图尺子(一字尺),在一字尺两端装有两个滑轮,用两根弦线两端交叉固定在图版上、下、左、右两端中间通过滑轮使尺子在图板上上下平行移动,这比丁字尺用起来方便多了,这一字尺一直使用到用计算机绘图时才被淘汰。

1、1958年设计革命

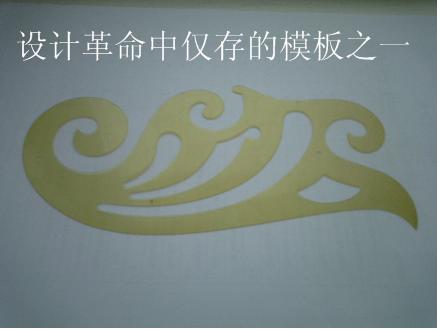

我从十三陵绿化队回来后也投入了设计革命,当时土建专业在搞活版设计。将毛玻璃切成小块用鸭嘴笔在其上面绘图,然后拼接成图。而我们专业的设计图若要使用活版拼接,我反复思考认为行不通。为了提高画图效率,我开始设计图形模版。利用锯条磨成刻刀,用分规在厚胶片上刻圆和弧形,我刻了几块从小圆到大圆的模版,还刻了几块画仪表盘布置图用的按仪表外形尺寸1:20比例的仪表外形尺寸图形方孔和画流程图用的仪表图例符号的图形模版。这几块模版很受组内同事们的欢迎,直到用计算机画图后才退出历史舞台,可惜没有保留下来,仅保留下还有使用价值的这一片曲线板。而活版设计在当时就根本就没有成功,浪费了大量的人力和物力。

利用锯条磨成刻刀

用胶片自制的曲线板

2、模型设计

80年代为了解决化工装置中各专业错综复杂的管路敷设,为避免管路之间以及这些管路和建筑物的梁柱之间的碰撞问题,按1比20的比例制作设计模型,在此模型的基础上,工艺、水道等专业绘制配管图,电气、仪表专业绘制电缆桥架走向图,以提高设计质量。并将设计模型送到施工现场,更直观地指导施工人员进行施工。化工部为此成立了模型中心站,该中心站设在上海医药工业设计院,模型中心站对开展模型设计进行统一规定、指导和推广工作。

1985年我公司为大连化工厂引进的磷铵装置设计时,于1986年8月制作完成了设计模型,对设计和施工来说,确实取得了良好的效果。

一直到1993年,我公司从国外工程公司分包详细设计,应项目设计需要,从美国INTERGRAPH公司引进PDS三维绘图软件和从英国CADCENTRE公司引进PDMS三维绘图软件,用计算机进行三维的模型设计这才使设计模型寿终正寝。下图是当时为磷铵装置制作的设计模型的照片,是历史见证的记录。

大化磷铵装置设计模型

3、计算机辅助设计

七十年代初,我院进了一台DJ-121晶体管计算机。机柜、穿孔机、操作台、输入机、磁鼓、磁带机还有打印机等,这一套设备整整布置了36平方米的一整房间。院领导要求各专业使用计算机进行计算工作,并举办了多期的ARGOL-60编程语言学习办。我74年3月结束了2348丙烯腈设计代表工作回京后,便参加了计算机学习班。对我们专业来说,需要计算的工作并不多,只有节流装置和调节阀需要计算。由于调节阀的计算公式比较简单,用不着花工夫去编程。而节流装置的计算比较复杂,计算过程中还要查图表,故我选定它为主攻对象。首先制定了计算程序框图,为了简化计算,还要把查图表改为用最小二乘法拟合成曲线。因此,在正式编节流装置计算程序前,我先完成《用最小二乘法将数据拟合成曲线》的程序,然后和夏 平、史俊杰、苏维团一起共同完成了《节流装置计算程序》。那时完成一个程序投入的工时相当多,好在当时没有设计任务,我们就一门心思编程。用ARGOL-60编程语言完成手写程序后,将0~9和A~Z以及标点、符号变成五位代码,用穿孔机穿成五位码的纸带,还要逐一核对纸带代码,如有错还得在纸带上修改剪贴。完成程序纸带后,预约上机时间,在登记指定的时间内通程序。通程序的过程是个漫长的过程,要反复许多次,有编写程序的错误,有纸带穿孔的错误,还有天气的原因使纸带受潮而使程序打不通,为了查找错误原因,很费神,夜里都睡不好觉。上机人多,计算站机时排不过来时,还不得不去良乡坨里核工业部401所去上机,因他们也有一台与我们同型号的计算机。我们花了大约一年多的时间完成了这两个程序,可使用时也很麻烦,还要将计算的数据穿成纸带和节流装置计算程序一起上机,很难普及。

80年代初,室里发给我们组一台德州仪器的TI-59袖珍计算机,可以用磁卡存储程序,我想用它计算调节阀口径。刚好万学达总工程师有一本FISHER调节阀计算程序说明书,供我参考。其中共有七个小程序卡的代码程序,是用惠普袖珍计算机的程序代码编程的,与TI-59袖珍计算机的编程代码不同,而我们没有惠普袖珍计算机,我只得利用业余时间去破解这七个小程序,将其移植到TI-59袖珍计算机进行计算。这工作比DJ121大计算机编程要容易得多了,也便于推广。此外,还按照山武霍尼威尔公司调节阀口径计算公式编制了计算程序,但由于调节阀计算实在太简单,大伙儿还是不愿意使用。

80年代室里又发给我们组一台夏普PC1500袖珍计算机,并带有打印机,内存可达16k,可以用BASIC语言编程。我又自学了BASIC编程语言,将过去的ARGOL-60编程语言的《节流装置计算程序》重新用BASIC语言编程,程序的转换实现起来实在是太容易了。PC1500袖珍计算机使用起来也非常方便,这才在组里获得了实际的应用。

88年个人计算机还不普及,AUTOCAD绘图软件已经出现,化工自控中心站副站长宋之熊组织开发自控专业绘图软件—化工自控计算机辅助设计(CICAD)软件包。由化四院姚飞龙主任工程师牵头,化一院、化三院、化四院、化五院、化六院、化八院、化九院及寰球公司都派人参加,我们公司派了绳敏仙、陈红捷两位工程师参加,开始分头准备,89年集中在化四院工作了5个月,最后由化四院整合完成。由于这套软件尚存在某些缺陷,大家还是乐意用AUTOCAD直接绘图。设计的其他文件则使用MICRO OFFICE的WORD和EXCEL来完成。在个人计算机普及的今天,用AUTOCAD画图、WORD和EXCEL编写文件后,校审人员发现设计错误,进行修改也非常方便,设计的效率不知要提高了多少倍,彻底摆脱过去“面朝图板,背朝天”绘图的艰苦体力劳动,使设计工作真正成为了脑力劳动。

80年代初公司给计算站进口了一套PDP11/71计算机,又举办了FORTRAN编程语言学习班。这比DJ-121占用的空间小多了,操作也方便多了。后来计算站又进口一套APOLLO工作站,计算机辅助设计这才逐步展开,我没有时间再去学FORTRAN编程语言继续编程。

为了引进项目节省外汇和投资,在引进项目的同时,与国外工程公司合作返包详细设计。为此,93年从美国INTERGRAPH公司引进PDS三维绘图软件,又从英国CADCENTRE公司引进PDMS三维绘图软件。

从此三维配管图彻底解决了化工装置中各专业错综复杂的管路之间以及这些管路和建筑物的梁柱之间的碰撞问题,三维管段图为工厂预制管段创造了必要条件,大大缩短了施工进度。

4. 将采购工作纳入设计

1984年7月我公司将采购工作纳入设计,组建工程采购部,负责工程设备、材料的采购工作。

1984年9月第九任总经理杨义邦进一步对设计进行改革,走国际工程公司的道路,将设计公司更名为工程公司。根据国家计委和化工部的要求,进行设计收费和事业单位企业化管理的试点。同时,按照国际上工程公司的通用模式,对设计体制、程序、方法和管理进行一系列改革,逐步由单一的设计院向以设计为主体的、具备咨询、设计、采购、施工管理、开车指导、项目管理等多功能的国际型工程公司过渡。这是我国设计体制改革上的一项重大突破。同年12月,公司签订第一项工程承包合同,即柳州化肥厂氨合成热能回收工程。

1988年12月承包顺义化肥厂尿素改建工程。

1994年,我公司与日本东洋工程公司合作,采用东洋的技术,中标世行贷款总承包的魏县尿素180吨/天项目。1997年4月一次开车成功。由于我们采用国际先进的EPC管理模式,采购工作是在设计过程中完成,不仅大大缩短了建设时间(通常一个大项目不超过36个月);而施工图是在设备(包括电气、仪表、阀门等)签定合同之后完成,避免了由于订货与设计不一致而造成的施工返工,确保了设计质量,也加快了施工进度,建设周期大大缩短。

1996年至1998年,日本制铁总承包深圳安华LPG贮运站项目,我公司返包详细设计和部分采购工作。1998年7月24日,石油气低温储存基地竣工试车,这是我国目前最大的液化石油气低温储罐基地,并且填补了我国液化石油气低温储存的技术空白。

1998年,我在斯里兰卡CPC石油公司灌区紧急修复项目中,主要负责仪表采购工作。采用询、报价模式,货比三家。其中关键的有四套系统(进油计量系统、罐表系统两套及油品发货系统。)的仪表,分成三个包发出询价。响应报价的有新加坡FISHER-ROSEMOUNT、美国SMITH METER和BROOKS,以及日本OVAL等,其中只有新加坡的报价最全,其价格超出概算很多。而澄清问题时响应非常之慢。后来英国宇航公司找到我,说他们有优势,一定要我给他一个机会。他们送来的报价确实不错,可惜没有罐表系统,这样我心里有了底数。

我首先邀请FISHER-ROSEMOUNT中国公司前来洽谈,我提了两个要求,一是与新加坡联系不方便,处理澄清问题速度太慢,要求与中国公司签署合同,以便及时沟通;二是三个系统打成大包,以三个报价的总价65%成交,否则仅签罐表系统一个包,我给他们一周时间考虑。

当时FISHER-ROSEMOUNT中国公司在国内仅销售仪表产品,只有销售人员,而未配备软件人员,没有条件完成合同。此时又正赶上东南亚金融风暴,经他们公司内部协调,FISHER-ROSEMOUNT新加坡公司只得答应我们的条件,由中国公司出面与我们签订合同,新加坡公司负责执行合同。

1998年5月28日,何立山总经理在孟加拉国正式签订了硅胶脱水项目合同, 2000年4月11日,孟加拉国硅胶脱水装置一次开车成功。

2000年8月14日,国际工程界公认的权威机构美国《工程新闻记录》(ENR)评选的1999年度全球最大的225家工程承包公司和1999年度全球最大的200家工程设计公司排名揭晓,中国寰球化学工程公司荣列第161位和162位。比1998年度的排名第191和194位分别前进了30位和32位。

2000年12月4日,公司与斯里兰卡锡兰石油公司签订炼厂改造一期工程(M灌区)合同,第一次由我国政府对外提供混合贷款,在寰球公司发展历史上,首次实现了开展国际融资业务的重大突破。这一创举,不仅开创我国政府对外提供混合贷款的先例,也为寰球公司今后在国际、国内两个市场的更大发展奠定了坚实的基础。

2001年4月10日,公司承包的斯里兰卡新增六台罐项目顺利交工。锡兰石油公司主席和李红凯副总经理出席了交工典礼。

2001年6月26日下午,湛江液氨罐区项目总承包合同签订,这是我公司迄今为止签订的境内最大的总承包项目。

2001年6月28日,中国政府批准了斯里兰卡财政部和中国进出口银行于2001年1月17日签署的“斯里兰卡MUTHURAJAWELA石油产品储运项目”混合贷款协议(NO.MCLA00002)。该协议的批准,标志着中国政府向该项目的实际付款进入可靠的实施阶段,使得我公司与锡兰石油公司签订的科伦坡城北大罐区项目可以正式启动,为公司承担更大型项目和持续发展提供了可靠保证。

2001年10月26日,公司正式收到斯里兰卡Katunayake机场油罐区项目(A0101)业主—斯里兰卡石油公司(CPC)的授标通知书。这一项目的中标标志着我公司作为一个真正的国际型工程公司,在国际市场上的竞争能力得到了进一步的加强和验证,标志着我公司的报价水平已经踏上新的台阶,也标志着我公司在占领斯里兰卡市场份额上又取得了新的进展,同时对我公司进入机场加油系统市场有着突破性的战略意义。

2003年9月9日,我公司承接的南海乙烯项目正式启动。南海乙烯项目是中海壳牌石化项目的一部分,年产乙烯80万吨,另外还包括汽油加氢装置、丁二烯抽提装置,建在广东惠州大亚湾。这套装置是中国目前外商投资最大的装置之一,计划在2004年完成详细设计,2005年投产。

2004年5月27日,斯里兰卡石油公司(CPC)在斯里兰卡MUTHURAJAWELA 罐区现场,举行了庄严而隆重的M罐区开业仪式。斯能源部部长、副部长、中国驻斯里兰卡大使、CPC主席、CEB主席、前能源部部长、前CPC主席出席开业仪式,公司副总裁王新革、项目经理尚长友代表中国寰球工程公司应邀参加了开业仪式。M罐区的顺利开业标志着作为公司目前为止规模最大的海外总承包项目——斯里兰卡M罐区项目,终于圆满的画上了句号。

此后,我公司还使用本公司的技术EPC总承包了缅甸两个化肥厂、大沽化工厂的3万立方米乙烯储罐项目、中油大连LNG接收站项目、江苏LNG接收站项目等;利用国外技术EPC总承包了越南化肥厂。从此由设计公司走向国际工程公司迈出了一大步。

四、气动单元组合仪表的应用

1963年11月,在工艺工程师陈士元带领下,在化工部五院内为兰化公司研究院顺丁橡胶中间试验装置项目进行施工图现场设计。我负责自控专业的设计,参加该项目的还有顾月丽、包承鄂等。由于该项目涉及当时战略物资的需要,中央领导非常重视,卢焕章总工程师亲自莅临现场,审查工艺控制流程图(P&ID),对控制回路逐个检查,并提出建议。他工作非常认真,给我留下了深刻印象。由于丁二烯抽提装置精馏塔多,控制回路多,好在当时我国已经有了气动单元组合仪表的产品,兰炼仪表厂就有生产,就地取材,便于开车调试及今后维修。这也是我首次在设计中采用了气动单元组合仪表。

五、密闭电石炉的诞生

由于当时认为我国石油资源贫乏,为解决化工原料及气焊需要的乙炔,生产聚氯乙烯、氯丁橡胶、维尼龙等产品,这些产品都是以电石为原料。在1958年大跃进年代,我公司自行设计了一批开放式电石炉以满足生产需要。可在生产过程中,产生的大量一氧化碳气体却在炉面上白白燃烧掉,炉面温度很高,粉尘很大,操作环境很差,并造成能源的极大浪费,这一问题迫切需要解决。

1、首台全密闭电石炉试验装置

1964年6月,我参加上海吴淞化工厂密闭电石炉试验装置的施工图设计。当时,我国有一座苏联援建的吉林电石厂,还是半密闭式工艺的电石炉。为此,要在吴淞化工厂16500 kVA开放式电石炉上进行技术改造,加装一个水冷式的炉盖,将炉子完全密闭,以回收一氧化碳气体,并对气体进行净化处理,使其进入城市煤气管网作为燃料。

当时正值工业学大庆,我院派机械工程师刘诚为首,机械专业有翁甲翘、郭时亮、陈胜周和自控专业的我先期赴吴淞化工厂,进行施工图现场设计。随后加入的有电气专业的俞俊人工程师、陈乐珊,工艺安装专业的郑佩钧及土建专业的赵彦等。而初步设计的依据仅是国外杂志上一篇有关密闭电石炉的报道和几张照片。由于炉内压力很低,工艺要求控制在+3.0 mmH2O,在初步设计中,炉内压力控制选用的是仿苏的微差压液压调节系统。但由于厂方采购不到该型号的设备,正好上海自动化仪表一厂试制成功气动单元型微差压变送器,其测量范围为±10 mmH2O。1965年,该厂同意提供一台试制品给我们,故决定改用了气动单元组合仪表的气动调节系统。由于厂里没有仪表气源,不得不采用来自该厂空分车间的氮气作为仪表气源的代用品。

电极的升降是采用了卷扬机,而电极的压放则采用油压控制系统程序压放。气体净化则是参照上钢三厂炼钢炉气的文丘里水洗工艺。电极压放装置及其控制系统没有初步设计,刘 诚工程师在现场现构思,而我专业的设计条件无人过问。我只得帮他进行液压元件的调查和资料收集,随之帮他完成油压系统的设计和程序控制的电路设计。由于这些设计文件不属于自控专业,专业组长不给签字。最后还是我们现场设计组刘工和俞工为我设计图签了字,总算完成了设计。

气体净化则由机械技术员陈胜周前往上钢三厂收集资料,并进行计算和设计工作。

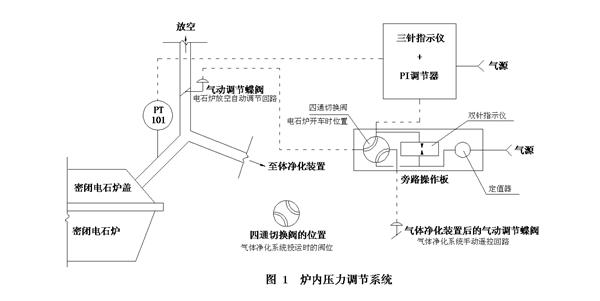

在试车过程中发现,在气体净化系统投入使用前,需要先起动电石炉,并将其产生的炉气放空。而初步设计没有考虑到这一过程,自控设计也就未考虑对炉内压力进行放空的自动调节系统。当时,不得不当机立断,将事故放空的沙封临时加以改造当作放空阀,进行人工现场操作来调节炉内压力。那时微差压变送器尚未到货,在炉前现场用一支倾斜式玻璃微压计监视炉内压力,在炉旁用钢丝绳摇车人工操作沙封的翻版来控制炉气的排放量。开车时靠手动操作来控制炉内压力是非常困难的,也有点可怕。由于电极与炉盖之间的密封无法达到预定要求,当炉内压力比大气压稍高时,一氧化碳气体便透过电极周边的密封层逸出到炉面而燃烧;而当炉内压力略低于大气压时,空气便进入炉内引起爆炸,炉盖周遍的防爆盖板便自动开起。因此,操作工都不敢前去操作,我只好硬着头皮带头前去操作,将炉内压力控制到±0 mmH2O,这才使电石炉投入了正常运行。为此也不得不追加了一台放空调节蝶阀,并对炉内压力控制系统再次进行改造,利用旁路操作板上的四通切换阀,从电石炉开车炉气放空的炉内压力自动调节并稳定运行后,平稳切换过渡到气体净化系统投入运行并继续进行炉内压力自动调节。改进后的炉内压力调节系统如图1所示。

气体净化装置是采用两级文丘里水洗工艺,但在试车过程中却发现炉内压力控制不住,炉内压力渐渐爬升。工艺设计者怀疑自控系统有问题。为此,我专门对蝶阀前后压降进行了检测,当负荷达到蝶阀全开时,结果发现蝶阀前后的压力降只有3 mmH2O的压差,这说明问题不在仪表专业。最终查明是两级水洗文丘里的压力降太大,大大超过设计值,致使无法将炉内的炉气排出所致。当将注入文丘里水洗的水量减少后,情况就有好转。遗憾的是初步设计有缺陷,未曾考虑注水流量和文丘里前后压差的检测,故处于盲目的状态下操作。在对水洗净化系统工艺进行改进后,此试验装置于1967年5月使净化系统正式投入了运行,为上海市煤气公司补充了能源。

2、引进大型密闭电石炉

1965年5月,我参加贵州有机化工厂(贵州请镇)从日本成套引进35000 kVA大型密闭电石炉技术合作设计的班子,该项目利用贵州丰富的石灰石资源,为维尼纶生产装置提供原料。设计管理室主任龚增植带领我们和日方进行技术谈判。日方提供成套技术资料和关键设备,由我方完成施工图设计及相应配套部分设计。同时,我方还自行设计了利用电石炉的炉气来生产电石原料石灰的气烧石灰窑装置。项目负责人还是机械工程师刘 诚,并派有电气工程师费毓坤为项目副手。后因文化大革命,日方没有继续派技术人员来中国,除了提供成套技术资料和关键设备外,施工图设计及项目的建设完全由我院和第九化建公司自行完成,我是设计代表之一,设计代表负责人是费毓坤。

文革中,建设现场的领导权开始是在甲方(筹建单位)手里,组织了一次设计质量复查,将我们“臭老九”揪到现场参加复查。甲方认为,设计方案中三座大的电石冷却罐不够用,要求再增加一座,我们只得服从,发了设计变更。后来乙方(九化建)掌了权,又组织一次增产节约设计复查,又将“臭老九”们揪到现场参加复查。乙方认为设计三座电石冷却罐太多,是浪费,应该在原设计基础上再砍掉一座,只需两座。我们还得服从,又再发设计变更。回京后,那时上班不是看大字报便是写大字报,两次设计变更都未出任何设计文件,也就不了了之,最后还是按原设计施工。

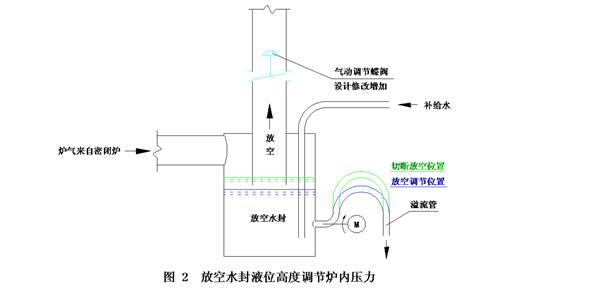

由于吴淞化工厂密闭电石炉成功投入使用,采用气动蝶阀调节放空进行炉内压力调节效果非常好,故我在日方设计的基础上又增加了一台炉气放空气动调节蝶阀,如图2 所示,以其与日方设计的利用水封的水位高度电动调节机构自动调节放空进行切换操作,以观察其调节效果来进行对比。遗憾的是因当时正在为第二电影胶片厂进行现场设计,未能参加该项目的试车。

3、西安化工厂密闭电石炉

1966年院内机构调整,老五室分为五队和六队,刘 诚、翁甲翘、陈胜周、陈乐珊几位电石专家都去了六队。六队负责西安化工厂18000kVA密闭电石炉的设计。同年5月,我从五队借到六队再次来到上海吴淞化工厂进行现场设计,我担任技术指导,具体自控专业设计是吕华霖负责,设计是他和沈世昭他们共同完成的,此项目设计是结合上海经验和贵州引进技术进行的。当时我国山西榆次已从日本油研引进了液压元件,额定压力为210 kgf/cm2系列。参照贵州经验,电极的升降亦由卷扬机改为液压油缸操作。可国内没有油缸同步检测装置和电/液随动阀产品,这些产品又无外汇可以进口。而电极两侧升降油缸的同步控制则成了难点。我当时考虑了两个方案,一为电/液随动阀,可当时国内无此产品;二是向机械部液压研究所我的学兄何国民取经,他建议采用两只技术性能完全相同的活塞式油压马达将其对接,以控制其两侧油流相等,以使油缸升降达到同步的目的,这在当时是唯一的选择。电石炉投产后,实践证明此方案达不到预期效果,因两只油压马达不可能性能完全相同,两侧流量会有累计误差。在实际生产过程中,还需由人工从其中一侧放油来调整使左右两侧油缸保持等高,这是我未能解决的难题,是我一个失败的设计。

五、第二胶片厂设计及丙烯腈设计

1969年4月~1971年5月,我为第二胶片厂项目进行设计,这是江青亲自抓的项目,江青将该厂命名为险峰化工厂,需日夜加班赶任务。张桂华主任带队,先在上海胶片厂接受工人阶级再教育,并参加彩色胶片挤压涂布装置的攻关实验和感光乳剂的生产实习。乳剂是批量生产过程,完全凭师傅的经验靠手工来操作。今天,这种生产过程实现自动化是非常容易的事情。在当时,只能采用常规仪表和继电器电路设计一套自动化批量控制的方案。但由于我家庭出身问题,又解除了我的设计代表,未能去现场参加施工和试车,失去了这个机会,令我深感遗憾。

1971年6月,“斗、批、散”后,我属留一手被留下来的,因我去不了第二胶片厂现场当设计代表,故被派到湖南岳阳2348项目岳阳化工厂接手丙烯腈装置的设计代表工作,任现场设计代表负责人,自带行李去了岳阳的云溪4号沟。这套装置建在山沟里,全部采用电动Ⅱ型单元组合仪表,除常规的仪表盘和半模拟流程图盘外,还上了一套日本横河YODIC-100计算机,试点采用计算机进行集中控制。由于氰化氢气体、氰氢酸等剧毒,选用的波纹管密封气动调节阀都是进口日本新泻玫索里兰的产品。在现场将近三年配合施工,装置安装完成后,由于种种原因,一直拖到1974年3月仍无法投入试车。

这是由于当时为了备战,毛主席指示:军工厂要“靠山、分散、隐蔽、进洞”。故2348这一军工项目的化工厂都建在山沟中,而丙烯腈装置生产过程中产生的废气、废水都有剧毒,山沟里窝风,废气很难排出去。当时设计没有考虑废气、废水处理的装置,故其排放便成了大问题,这在当时是无法解决的。因此,这个项目也就不了了之,故现场设计代表工作组也被撤消了。

六、成套引进谈判

1、天津化纤DMT装置

1975年4月,我参加天津化纤厂成套引进西德克鲁伯·库珀公司DMT装置的工作,我以专业组长身份参加谈判。合同谈判是筹建处为主,之后各阶段的设计谈判是在筹建处领导下以设计单位为主进行的。由副主任王卫东带队,技术负责人是徐杰灵主任工程师。我是仪表专业的主谈,从设计条件谈判开始,各专业每天晚上都要向筹建处领导汇报当日谈判的情况,而且还要准备第二天谈判的提纲,每晚只能睡几个小时。

因我1958年参加修建十三陵水库和十三陵绿化的劳动时患上了慢性胃炎,经过这段时间的折腾,最后发展成十二指肠球部溃疡。设计条件谈判后,要安排我们一次出国设计联络,但因我有海外关系不能出国,另派我组其他同事出国设计联络。可之后的初步设计审查及技术谈判仍要由我负责主谈,很是无奈。可在后续的详细设计审查及技术谈判,因我们被派去大庆,参加大庆石油化工基地建设而被中止,故将天津化纤整个项目移交给我公司天津部分继续完成。本来,在对外谈判中,国家有规定,要求内事服从外事,但大庆建设高于一切,也就不按这些规定办事了。

2 、大庆高压聚乙烯装置

1977年6月,为大庆 30万吨/年乙烯项目的建设,康世恩副总理要将我们设计所与大庆设计院合并,组建新的大庆石油化工设计院。要把我们和家属的户口都迁往大庆,大家都想不通,没人愿意去。大庆派工宣队来北京,要求每家必须去一人到大庆参加学习班,打通思想。当时我的十二指肠球部溃疡已犯病,并在和平里医院预约次年元月5日进行钡餐透视检查,我请求检查后再去参加学习班。但工宣队根本不允许,于当年12月19日去大庆参加学习班,我们的工资关系也被转到了大庆。

由于有天津化纤项目谈判的经验,我不具备出国条件,就主动要求参加国内配套项目的设计,不再参与成套引进项目的谈判,得到主任张桂华的同意。

因我愿意参加国内配套项目设计,我于元月上旬学习班提前毕业了,随主任张桂华回北京作设计准备工作。接着去上海石化总厂进行罐区调研。返京后,才进行钡餐透视检查,和平里医院确诊我患了十二指肠球部溃疡,医生开了全休病假证明,在家吃药养病。

1978年5月,大庆乙烯项目引进合同谈判开始,由于没人愿意去大庆,谈判人员不够。当时我还在病假半休中,非要我参加成套引进高压聚乙烯装置的合同谈判。谈判对方有日本住友公司、三菱油化公司及西德伍德公司。我被安排在三菱油化这个组。最终是伊姆豪逊专利的西德伍德公司中了标,该公司同时还中了该大庆项目的20万吨/年合成酒精装置的标,谈判结束后我可以回去搞国内配套设计了。

没想到,后来又要我参加引进高压聚乙烯装置项目的工作,我坚持我不适合参加引进项目工作,这不利于引进项目的后续技术谈判工作,请领导另派人选,理由很充分,但仍然没能推辞掉参加此项目的引进工作。后来听说,公司领导为我能否出国还专门开会研究,不知哪位领导为我作了政治担保,我被列入了可以出国人员的行列。

因设计人员都不愿去大庆,有人写信向中央反映。终于有一封信递到邓小平手里。他了解情况后终于发话:“既然他们都想不通,就暂缓吧!”这一缓,我们就留在了北京。

1978年11月9日~12月30日,大庆乙烯项目派出出国设计联络,我随团赴西德进行设计联络。当时有两个团组一起前往伍德公司,主任张桂华是合成酒精项目设计联络组的团长,组员有工艺刘万勤、自控张振基、还有设备、电气、大庆代表各一人,石油外事处一位工作人员任英文翻译共七人;高压聚乙烯项目设计联络组的团长是化工规划院的孙敏芝, 组员有工艺施益寿、自控是我、设备陈玉志、电气张修正高工兼英文翻译、德文翻译陈义鸣,还有一位是大庆派来的代表,也共七人。我们到达法兰克福 巴德索登的伍德公司三部办公室后,德方项目经理哈森拜因立即问我们有没有去瑞士的签证?因超高压压缩机是这个装置的关键设备,要我们一定得去看一看,配套的大电机是西门子公司的。我们团组在国内申请出国时,曾有去瑞士的计划,外事处没有批准而给删去了。结果是德方公司直接与我方外事处联系而获得同意,伍德公司还帮我们补办了去瑞士签证的手续。由于大电机是西门子公司柏林工厂生产的,他们知道我们在当时是办不了去柏林的签证,虽也想邀请我们去考察,但只好作罢,他们表示遗憾。

合成酒精项目出国设计联络组在出国前计划要去法国专利工厂考察,去法国的签证在国内已经办好了,而伍德公司合成酒精项目经理没有同意,因西德就有该专利的工厂,因此未能去成。

高压聚乙烯此次设计联络,我们的重点是考察专利工厂,先后两次考察了鲁尔化学公司的高压聚乙烯车间,查阅生产控制流程图纸资料,仔细参观生产装置、设备、仪表及控制室,了解生产操作参数等。伍德公司还为我们安排参观有关设备和仪表的制造厂,如伍德哈根工厂(制作超高压容器和设备)、贝尔斯托夫挤出机制造工厂、风送装置研究所、瑞士布卡压缩机工厂及H&B和HIMA 等仪表厂以及专利公司的仪表研究所,本项目的ESD系统就是由该研究所专门设计和制造的。

我们还应专利所有者伊姆豪逊教授的邀请,专门拜访了这位老专家。他对我国非常友好,曾来过中国,见过毛主席。多年后,他的逝世还给我们每人发来过讣告,我们也回过唁电。

原本想利用设计联络的机会,对基础工程设计文件作些了解,为初步设计审查和设计技术谈判作准备。遗憾的是未能见到片纸,伍德公司只是带我们去考察制造商。仅安排双方各专业人员仅对装置的设计进行口头交换意见。我不放心风送系统过程的程序控制,建议在模拟盘上对装有不同牌号产品的贮罐应有产品牌号的显示,过程程序控制系统应有识别产品牌号的功能,以免输送过程中出现混料事故等问题提出一些具体要求。对方表示在设计中一定会考虑我方的要求。

该装置的仪表,在当时是比较先进的。全部采用电动仪表,气动调节阀,但超高压部分的控制阀门则采用电/液动作阀门。ESD系统采用三取二固态电路设计,超高压紧急排放阀及事故切断阀均带有三个防爆电磁阀,也是按三取二才动作。工业电视(CCTV-即闭路电视)在装置中得到应用,装在防爆围墙内的超高压反应器是由三只防爆摄像头来监视,除对环境进行监视外,其中一只专门监视反应器出口调节阀(高压降的电/液调节阀),以确保生产过程安全和危险区内安全生产。

产品聚乙烯颗粒风送系统则采用了西门子可编程控制器(PLC)。聚乙烯生产过程有半模拟流程图,聚乙烯颗粒风送系统则采用全模拟流程图,机柜与仪表盘之间的连接,采用预制的带接插件的电缆,控制室内机柜之间及机柜与仪表盘之间的接线非常方便。

这种成套引进设备和材料的方式对顺利投运确实有保证,风险由对方承担,设计代表的工作也就很轻松。该装置建成后于1986年顺利投产。

老院长陈冠荣曾反对在关外建规模大的合成酒精生产装置的规划,理由是:作为易燃易爆的化工原料酒精,其用户都在关内,危险品长途运输是个难题,不好解决。可石化部领导听不进不同意见,坚持引进并放在大庆。遗憾的是这套20万吨/年合成酒精成套生产装置买进后,就没有安装而被存放到仓库。给国家造成极大的浪费。

在该装置1986年投产前的空闲期间,于1980年至1984年我还参加上海石化总厂塑料厂的PVC改性EVA技改项目,与上海化工研究院合作,以纯氧为引发剂,设计项目负责人是施益寿。我经历了从可研、设计、施工安装到试车的全过程。当时在试车时,曾发生过一次爆炸,所幸的是无人员伤亡,仅将氧过虑器的盖子给炸飞了。追查其原因,是安装前未按规定要求将调节阀进行脱脂处理(应将调节阀与介质接触部分,用四氯化碳进行清洗)所致,教训很深刻。

七、DCS在化工装置中的应用

我公司在化工装置中应用DCS起步较晚,1983年为扬子石化引进乙二醇装置设计时,采用常规仪表还是采用DCS有过争论。部分技术人员及专家担心一下子改用DCS,操作人员难以适应,最终以常规仪表和DCS同时并举这一独特的过渡方式来实现。这也是我公司在工程项目中首次应用DCS。

1984年6月,我任工、自、设综合室自控副主任工程师兼专业组长后。于1985年初,完成了中原化肥厂的可行性研究报告。此报告从全厂集约化角度出发,我提出了采用DCS将合成与尿素两个中央控制室合并在一起。以往成套引进的大型化肥厂,由于合成氨与尿素的专利技术引进来自不同的工程公司,生产操作亦各自独立,生产人员也习惯在各自的中央控制室操作。因此,开始时对合并控制室大家也难以接受,后来,控制室合并的方案总算被通过了,但DCS的系统仍各自独立。

2008年我公司为越南(煤头)化肥厂的EPC总承包项目中,则由年轻的一代实现了我当初为中原化肥厂可行性研究报告的愿望。该项目的DCS将煤的气化、CO的转换及净化、合成氨、尿素、空分、水处理及电站等装置整合在一起,集中于一个控制室,选用了HONEYWELL的EXPERION PKS300过程知识系统,而ESD则采用TRICON、TRIDENT ESD控制系统。只是尚未将DCS和SIS完全整合在一个平台上。

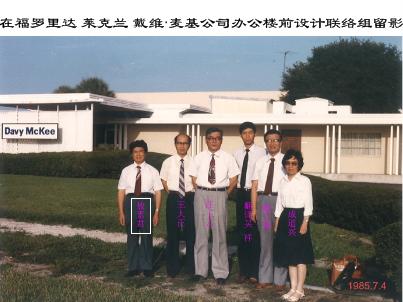

1985年5月,我完成了中原化肥厂的可行性研究报告,本想继续完成后续工作。可继任的主任孙治文要我参加大化磷铵项目引进技术谈判工作,这是化工部下达的任务,向美国戴维·麦基公司引进两套磷铵装置的生产技术和基础设计,一套放在大连化工厂,另一套放在南京化工厂,以解决国内复合肥料缺乏的问题。我中途参加了这项工作。1985年6.月,项目经理汪子云(机械专业教授级高级工程师)带队前往美国福罗里达 莱克兰 戴维·麦基公司进行设计联络,接收基础设计,美方提供的控制系统设计方案为气动常规仪表。经过友好协商,戴维·麦基公司同意我方在基础工程设计中改用电子仪表。

美国工会有规定,气动仪表工程师不能从事电子仪表工作,为此美方需另派电子仪表工程师参加设计审查工作。

此次技术引进比过去成套引进有了飞跃,主要是引进技术,仅进口了部分当时国内解决不了的设备与材料,成套装置详细设计是我公司自行设计并协助化工外事局采购进口设备和仪表,戴维·麦基公司派专家前来审查基础工程设计。由于美方提供的技术是气动仪表控制系统,而南化和大化的业主都要求采用电动仪表,南化公司决定采用上海FORXBORO的组装式仪表,我则考虑采用日本横河YEW MARK PARK II小型DCS,化工部装备总公司答应可以提供产品并服务。为此咨询化工部装备总公司,并请他们对小型DCS与YS-80单回路数字调节器作技术经济比较,结论是小型DCS确比后者略便宜。我向项目经理作了汇报。但有关领导认为这是“香花插在牛粪上”,不同意用DCS,只好改用西仪的YS-80。后来南化公司设计院得知DCS的报价后,也很后悔,但木已成舟。因此,设计仍然只能采用了仪表盘和半模拟流程图盘的常规设计。上述“模型设计”中提及的《大化磷铵装置设计模型照片》就是为本项目而制作的。

本项目的仪表绝大部分是选用引进技术国内生产的产品。仅可编程控制器采用西门子S5、用于磷酸和料浆的阀门是专利商指定要DURCO公司带内衬的旋塞式调节阀,还有核子称以及国内技术达不到的调节阀选用了进口产品。1989年底建成并投产。由于进口原料磷酸价格上涨,一开车就要赔钱,经常处于开开停停状态。

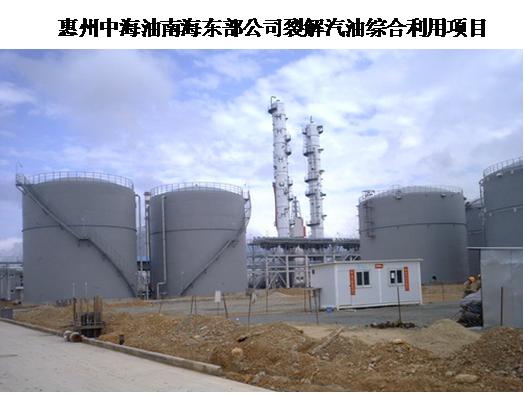

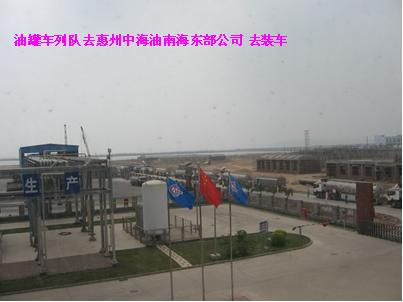

2005年设计的DCS在惠州中海油南海东部公司裂解汽油综合利用项目中得到应用,我参加了采购工作,彻底甩掉了仪表盘、半模拟流程图盘和全模拟流程图盘,使操作人员可以坐在操作台前便能监视生产过程并进行操作。以下这两幅照片是我去HONEYWELL中国公司进行出厂前检验时拍下的画面,以及裂解汽油综合利用装置的两个分馏塔及其罐群在施工中的照片,在装置投产后生产装置和油品发货装置两个控制室及油罐车列队前往装车的照片。

八、迈向国际工程公司

1986年1月,寰球公司新办公大楼在樱花园东街(和平街北口)正式开工,第九任总经理杨义邦主持奠基仪式,化工部林殷才副部长、基建局何立山副局长等前来我公司参加大楼奠基典礼。

1988年10月,首次与外商签订了第一个派遣设计技术人员出国长期工作的合同,成为同行业中第一个设计技术劳务出口合同。1990年1月,首批人员赴意大利TPL工程公司执行为期2年的技术服务合同,1991年8月派遣6人赴日本宇部工程公司培训一年,9月派遣14人赴日本东洋工程公司培训两年。开创了同行业派出技术人员出国长期工作和培训的先例。1992年6月,经经贸部批准,寰球公司首批获得对外经营权,真正开始迈向国际工程公司。

我公司在工程项目承包中,关键的设备、仪表、阀门大都采用国外品牌产品。发货之前,需前往供货厂商验货,尽可能将问题解决在制造厂。

深圳安华LPG贮运站项目是日本制铁公司总包,我公司分包了详细设计和部分设备、仪表、阀门的采购工作。日本制铁是第一次进入我国市场,总包工作很到位,有设计、采购、施工的监理,我方的设计图纸均要通过设计监理的审查。对于我方采购的重要设备、仪表和阀门,他们还要邀请第三方检验机构前往一起进行检验。

在该项目采购工作中,均要求供货商提交所供产品的技术规格书、产品外形尺寸及总装配图等设计文件供我方设计者确认,当发现问题时,则传真供货商提出纠正意见,将问题消灭在制造厂。

1997年8月,我为深圳安华LPG贮运站去美国犹他州盐湖城VALTEK公司对控制阀作出厂前检验。首先询问了设计确认图中有6台阀组装图的方位问题是否已处理?该公司项目经理说不知有此事,原来设计对组装图的方位修改的传真被VALTEK公司扣压了而未执行;此外还发现这批货物的外购附件不是同一品牌的产品,我方要求立即纠正。但由于时间所限,仅目击纠正了其中5台阀门。VALTEK公司项目经理承诺,一定按要求执行。

此外,总承包商日本制铁,还雇了国际著名的SGS检验公司的人员进行第三方检验。这位美国女雇员只随同我们,整个检验过程只是一个旁观者。她自我介绍是一位职业检验员,检验过军火、导弹、粮食、医疗器械、工业品等等。我很想了解第三方检验报告将会写些什么,故向她询问可否提供一份贵方检验报告的副本给我方?但回答是报告只提供给雇主,故无法了解到第三方检验报告的内容。

此批阀门在现场安装后,日本方施工监理发现一台阀门的活塞式执行机构是卧躺着的,并未按要求纠正(传真中要求将执行机构与阀门管道成90°角组装),日本施工监理坚持要求纠正。我只得找VALTEK公司驻京办事处负责人交涉,并同赴现场研究解决办法,好在现场施工单位表示能够现场处理。我提出责任是供方的,所引起的全部费用则应由VALTEK公司承担。双方达成协议后,我们共同目击了施工单位处理的全过程,总算圆满解决了,取得日方监理的认可。

同年9月,还是深圳安华LPG贮运站,我去无锡梅思安公司检验可燃气体报警器系统。该系统共有80台可燃气体报警器,按国际惯例,相同规格产品通常是按10%抽检。此次第三方检验仍是SGS公司,派出的是上海分公司的中国雇员。他的作风却大不一样,首先向制造商索要出厂检验的有关文件。由于检验通知中未明确说明按10%抽检,他坚持要按100%进行检验,不但逐个测试,拍了照片,还找出制造商《出厂检验规程》与该公司检验人员的《作业文件》有不同之处的错误,工作非常认真。

1998年9月,为我公司总承包斯里兰卡CPC油罐紧急修复工程项目,我去德国北威州海那市ADAMS公司,对第一批电动三偏心蝶阀进行检验。我要求按10%抽检,可德方不同意,理由是出厂时都已分别进行了检验,以往中国人来检验也只是看看外观、尺寸、铭牌、文件和检验记录,最多看看阀的动作。

因没有提供组装后整体的测试记录,我据理力争,一定要按国际惯例进行整体出厂前的检验。由于我强烈要求,德方只好让步,按要求进行了测试。我目击了试验全过程,结果令我很满意。

1999年1月,为斯里兰卡CPC油罐紧急修复工程项目,我去新加坡的美国费希尔·罗斯蒙特公司和联邦五金公司进行仪表和消防电动蝶阀的出厂前检验。到费希尔·罗斯蒙特公司后发现系统图中只有一台流量计算机,而合同中是三台。我质询为什么?答复得也很有道理,一台四通道流量计算机更适合系统的要求,无需在仪表盘上进行切换操作。我承认这样修改很好,但对合同的任何修改必须事先通知我们,征得我方同意。而流量计算机是安装在国内供货的仪表盘上,仪表盘已开好三个流量计算机的安装孔,鉴于无法改变的现实,我坚持要按合同执行。对于费希尔·罗斯蒙特公司事先未征得我方许可的设计变更,有违合同,应承担相应的全部责任,最后商定仍采用三台流量计算机按照合同执行。而联邦五金公司的消防用电动蝶阀顺利地通过了出厂前检验。

2000年12月4日,公司与斯里兰卡锡兰石油公司签订炼厂改造一期工程(M灌区)合同,第一次由我国政府对外提供混合贷款,在寰球公司发展历史上,首次实现了开展国际融资业务的重大突破。这一创举,不仅开创我国政府对外提供混合贷款的先例,也为寰球公司今后在国际、国内两个市场的更大发展奠定了坚实的基础。

2003年2月我再度去德国ADAMS公司为斯里兰卡CPC 项目M油罐区的三偏心电动蝶阀出厂前检验时,由于1989年曾与他们打过交道,他们也知道我公司对产品检验的要求,故不费任何口舌,顺利地完成了整个出厂前的检验任务。

随后为消防用电动蝶阀则去TYCO公司下属的法国汉姆SAPAG阀门工厂进行出厂前检验。在查看检验报告时,发现气蜜性试验的压力为6 kgf/cm2气压。而消防管道的最高工作压力达18 kgf/cm2,这满足不了要求,我们要求按国际惯例,即按1.1倍操作压力进行气密试验,按10%进行抽检。厂方同意了,共抽检了6台,在目击试验过程中,发现其中一台有外漏、还有一台有内漏。好在其电动头是智能的(意大利BIFFI公司产品),可以调整力矩,加大力矩后,内漏问题解决了;而外漏问题仍无法解决,只好将其阀体(材料来自中国)更换后才得到解决。按检验规定,抽检中有33%有问题,应扩大一倍继续抽检。但由于时间不允许,为此,只能双方签署了备忘录。着重声明其余所有阀门都应按1.1倍操作压力重新进行气密性试验。如在现场发现还有阀门的试验记录达不到要求,试车时出现问题,应自费派人来现场处理,而所有处理的费用则由供方自行承担。

实践证明,对国外品牌产品也不能迷信。即使是国外知名厂商、品牌产品,在执行合同过程中仍会出现一些问题,为使工程项目建设取得最佳效益,设备、材料出厂前检验是必不可省的,这也就是国际工程公司常规的工作程序之一。

五十多年来,我随着我公司从设计公司走向工程公司,经历了过程自动化专业的描图、画图、设计、设计代表、采购、自动化仪表、阀门、材料、DCS和SIS系统的出厂检验等可谓是全过程,自1997年2月退休后仍能为公司继续发挥余热十余年,我很知足我所从事的专业,感谢公司给我机会和对我的信任及帮助,希望公司乔迁新办公楼后会有更大的发展。

编者注:

范旭东(1883年~1945年),湖南湘阴人,我国化工实业家,重化学工业的奠基人,被称作“中国民族化学工业之父”。

侯德榜,1890年8月生于福建闽侯,我国化学家,“侯氏制碱法”创始人。在哥伦比亚大学获博士学位后,怀着工业救国的远大抱负回到祖国。他在化工技术上有三大贡献:揭开了苏尔维法的秘密;创立了中国人自己的制碱工艺——侯氏制碱法;为发展小化肥工业作出贡献。

唐棣华,女,湖北武汉人,黄克诚大将之妻。1937年加入中国共产党,先后任苏皖区党委秘书、阜宁县委书记、齐齐哈尔市委宣传部长等职;解放后,历任湖南省工业党校校长、政务院重工业部化工局化工设计公司经理、化工部设计司司长、之后担任了中国社会科学院文学研究所副所长等职。

康世恩(1915年~1995年),河北怀安人,1936年入清华大学地质系学习,1936年10月加入中国共产党。历任玉门油矿党委书记、西北石油管理局局长、北京石油管理总局局长、石油工业部副部长、湖北省革委会副主任、燃料化学工业部革委会主任、石油化学工业部部长、国务院副总理等职。

冯伯华(1919年~1993年),浙江宁波人。1936年加入中国共产党,曾任新四军第一师侦察科科长、苏中军区参谋处副处长、苏南军区参谋处处长等职,解放后历任南京市民政局局长、南京永利宁厂党委书记、化学工业部氮肥局副局长、化工设计院院长、化学工业部副部长、中国化工学会副理事长等职。

陈冠荣,中国科学院院士,上海市人。1936年毕业于清华大学。1948年获美国卡内基理工学院化学工程硕士学位。国家经济贸易委员会高级工程师,1953年任化工设计公司副经理、设计院副院长、1965年任化学工业部第一设计院院长(第五任院长)。

杨义邦,教授级高工,中化国际公司总工程师(原国家化工部副部长)、香港万都集团名誉董事长,1984年9月化学工业部化工设计公司更名为“中国寰球化学工程公司”,任命杨义邦同志为公司第九任总经理。

作者简介:王大正,1937年1月生于青岛,1952年入浙江省立温州高级工业学校机械专业,1954年秋毕业于杭州化工学校温州分校化工机械专业,分配在中央重工业部化工局化工设计公司机械科工作(现中国寰球工程公司),1955年改行过程自动化专业,1987年聘任高级工程师,1988年任主任工程师直至1997年2月退休。退休后被返聘继续工作至2009年底,现定居于北京。参与编写《工业自动化仪表手册》《化工装置自控工程设计规定》《化工暖通空调设备采购规定》,参与编译《实用自动控制设计指南》等。

楼主最近还看过

- 女孩在工控业

[17502]

[17502] - 梁智斌老师《西门子SN7-200PL...

[29334]

[29334] - 夜宴里葛优为什么喝那杯毒酒...

[5667]

[5667] - PLC怎么控制伺服电机正反转

[5080]

[5080] - 机械工程自动化9年国企工作经...

[11991]

[11991] - 温云松和马明哲______强者永...

[5885]

[5885] - 精品古诗新韵——陕西方言版

[5601]

[5601] - 给中年工程师的真诚忠告!

[10514]

[10514] - 工控界的MSN

[16439]

[16439] - 工控人真心话大测试(接龙3)!...

[26553]

[26553]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选