JCE电流传感器在数字伺服驱动器中的应用及全数字伺服电流环设计 点击:986 | 回复:1

伺服技术是跟踪与定位控制技术,是机电一体化技术的重要组成部分,它广泛地应用于数控机床、工业机器人等自动化装备中。随着现代工业生产规模的不断扩大,各个行业对电伺服系统的需求日益增大,并对其性能提出了更高的要求。因此研究、制造高性能、高可靠性的伺服驱动系统是工业先进国家竞相努力的目标,有着十分重要的现实意义。

目前数字伺服驱动器基本被日本、欧美等国家垄断。我国每年需要从国外进口大量的此类设备用于CNC数控机床等行业,进口驱动器价格高,维修服务不便。我国具有自主知识产权的全数字式伺服驱动器约于90年代开始规模化生产制造。华中数控HSV系列全数字交流伺服电机驱动单元具有良好的性能。某公司自主开发的全数字交流伺服系统调速比为1:5000。高端产品往往要采用国外的交流伺服系统,主要是国产伺服驱动控制器在高速和高精等控制特性方面,与日本的FANUC、三菱、松下、富士以及德国的西门子等国外先进产品相比,还存在着显著差距。

数字伺服系统的控制策略

数字伺服系统一般是由三个闭环来完成. 其原理如图1所示,第一层是位置环、第二层是速度环、第三层是电流环;其中位置、速度都是外环,而电流环则是系统内的内环,它的构成是由核心硬件以及关键解算软件组成的,全数字伺服系统是数控机床的核心传动部分,也是技术难度最大的部分,其最主要的特点就是高速、高精、功能丰富多样。电流环是伺服系统的核心控制环,而保证速度精度以及力矩平稳性的最关键就是数字伺服中的电流环的设计,所以一个系统性能是否优秀与电流环的设计息息相关。

图1 永磁同步电机伺服系统的基本框图

永磁同步电机矢量控制系统框图如图2所示.从图2可知,永磁同步电机矢量控制系统主要由下面几部分组成:1)转子磁极位置检测和速度计算模块;2)速度,电流调节器;3)坐标变换模块;4)SVPWM模块;5)整流和逆变模块;6)电压/电流采样模块。其控制过程如下:速度指令信号与检测到的转子速度信号相比较,经速度控制器的调节,输出指令信号,作q轴电流控制器给定信号,d轴电流控制器的给定信号为0。电流采样得到的三相定子电流通过Clark变换化为坐标系两相电流,通过Park变换后,化为d-q旋转坐标系的电流值,分别是d轴和q轴电流调节器的反馈输入。d轴和q轴电流的给定和反馈之间的偏差分别输入到d轴和q轴的电流控制器,经过控制器的调节后输出电压,再经过Park逆变换分别化为α-β坐标系轴电压,调制SVPWM模块输出六路PWM,驱动IGBT产生频率和幅值可变的三相正弦电流输入电机。

图2 永磁同步电机矢量控制系统框图

电流环由电流调节器和逆变器组成,其作用是使电机绕组电流实时、准确地跟踪电流参考信号,电流控制器主要有线性电流控制器、滞环电流控制器和预测电流控制器三种。在线性电流控制器中,电机绕组电流与参考电流相比较,其差值通过PI控制器与三角波信号相比较,从而产生PWM信号控制逆变器。其优点是逆变器的开关频率固定,缺点是易产生相移和系统延迟。在线性电流控制系统中,PWM开关频率的变化对转矩波动的影响不是很大,因此PWM开关频率的选择应主要以适应电机的转速范围为依据,而并不是越高越好。在滞环电流控制器中,电机绕组电流与参考电流利用滞环比较器进行比较,滞环比较器的输出用于控制逆变器。其优点是瞬态响应能力好,不存在相称和系统延迟,缺点是逆变器的开关频率不固定。采用滞环电流控制时,带宽对电机的转矩波动影响很大,为了减小转矩波动宜采用较小的带宽,但是带宽的减小受到逆变器开关能力的限制,这在设计时需要综合考虑。在预测电流控制器中,利用绕组实际电流的采样值与参考电流的采样值及电机的电压方程,计算出强迫实际电流跟随参考电流所需的电压,通过PWM控制逆变器,采用积分补偿环节,可以有效地弥补电机参数变化对电压计算结果的影响,这种电流控制方法具有良好的稳态和动态性能,其缺点是结构复杂并需要高速微处理器。

伺服系统的硬件设计及电流传感器选型

交流伺服系统主要由五部分组成:永磁同步电动机,电源模块,驱动与逆变电路模块,速度与位置检测电路模块以及控制电路模块。控制电路模块包括核心控制芯片,人机界面和通讯模块四大部分;驱动与逆变电路模块包括逆变器主电路,电压/电流采样电路,过压/欠压保护、上电限流保护与制动电路等,以下介绍核心控制芯片,逆变电模块(IPM)及着重介绍电流传感器的选型。

伺服的核心控制芯片采用TI公司最新的电机专用控制芯片TMS320F2812。与其它同类DSP相比它有以下突出性能:采用高性能的静态CMOS技术,主频可以达到150MIPS,使得指令周期缩短到6.67ns(150MHz),并采用32位操作,从而大大提高处理能力;低功耗,供电电压降为1.8V(内核)和3.3V(I/O);片内高达128K字的FLASH程序存储器,18K的SARAM和4K的ROM;具有12位的A/D转换器,最小转换时间为80ns等。

逆变电路使用的是三菱公司的IPM模块PS21867,该款智能功率模块采用第5 代IGBT 工艺,内置优化后的栅级驱动和保护电路,以不可思议的超小型体积,输出功率强劲的三相波形。它具有以下突出性能:完整的功率输出电路,直接连接负载;内置栅极驱动电路;短路保护;驱动电压欠压保护;采用第五代低功耗IGBT 管芯;超小型体积,仅重65克。

因为采样的精度和速度直接导致整个电流环的运算精度,从而直接对系统的性能产生非常重大的影响。而在电量参数测量领域内,锦澄电子科技(JCE)公司的霍尔电流传感器由于其稳定可靠的产品性能成为本系统设计的首选。型号为JCE25-TSP。此款传感器采用的是单电源供电,相对于采用双电源供电的传感器, JCE传感器在外围的硬件电路设计上更加简单,不需要增加电压抬升电路(双电源供电的传感器必须增加电压抬升电路使负电压转换为正电压后才能进入DSP)从而减少电源对系统的干扰.。此款传感器另一优点是温漂小,精度高;而且内置采样电阻,其输出端是电压型输出,避免了因增加外接采样电阻以及运放后进入DSP使精度有所降低. JCE25-TSP型传感器的具体特点和性能参数如下:原边额定电流有效值IPN:25A;原边电流测量范围IP:0~±80A;供电电压: +5V;输出电压Vout?:2.5±0.625V;转换率KN=NP :NS为:1:2000;总精度:±0.2%;线性度:小于0.1%;反应时间:小于500ns。

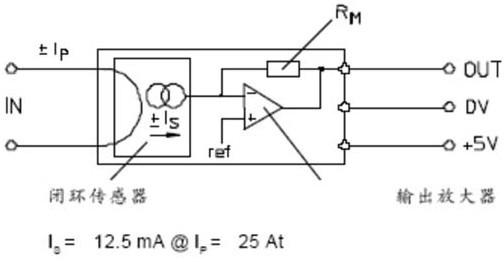

图3 闭环电流霍尔传感器原理图

该传感器有正极(+5)、测量端(OUT)及地(0)三个管脚,如图3所示。其工作原理如下:该款传感器是闭环霍尔电流传感器,使用霍尔器件作为核心敏感元件、用于隔离检测电流的模块化产品,其工作原理是霍尔磁平衡式的(或称霍尔磁补偿式、霍尔零磁通式)。当电流流过一根长的直导线时,在导线周围产生磁场,磁场的大小与流过导线的电流的大小成正比,这一磁场可以通过软磁材料来聚集,然后用霍尔器件进行检测,由于磁场的变化与霍尔器件的输出电压信号有良好的线性关系,因此,可以用测得的输出信号,直接反应导线中电流的大小。为防止干扰,在霍尔传感器的供电电源端和地端单独并接一只1uF的退耦滤波电容。

JCE传感器与电流检测电路

电流检测电路是把永磁同步电机的三相定子电流经传感器后进入DSP转换成是数字形式并进行一系列的变换,由于本系统是三相平衡系统:Ia+Ib+Ic=0; 因此只需要检测其中两相电流,就可以得到三相电流。由永磁同步电机的数学模型可知, 定子电流检测的精度和实时性是整个矢量控制系统精度的关键, 因此本系统采用JCE25-TSP.型传感器来检测电流。

在本系统中,由两个JCE模块检测A相和B相的电流. 在实际调试中,由于经过传感器出来的电流信号有高次偕波及其它干扰信号,因此必需要设计滤波器把高次偕波及其它干扰信号抑制掉。结合实际情况考虑,本文设计了带有电压跟随的二阶低通滤波器的电流检测电路,具体原理图如图4所示。

图4 电流检测及模拟二阶低通滤波器设计电路

在图4中,二阶低通滤波器参数选择及计算一般按照以下公式:

式中表示低通滤波器的截止频率。在本设计中取电阻R=10KΩ,C3=0.1μ,C4=0.05μ。因此计算出滤波器的截止频率为224Hz。经过上述的设计后,从滤波器出来的信号基本上是不含有高次偕波及其它干扰源的电流信号,这个信号通过后级电路放大及限幅处理后使电压幅值限定在0—3V内再进入DSP进行处理。

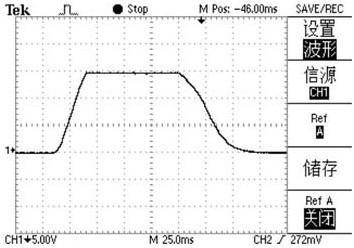

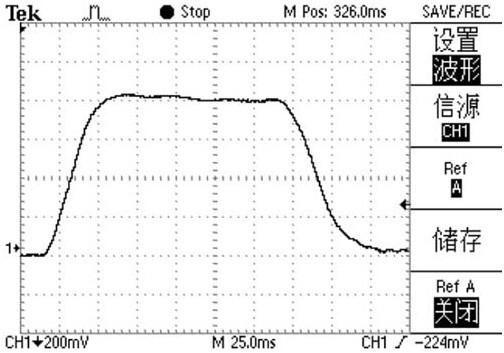

实验系统中,PWM频率为15kHz,死区时间为3μs,电流环采样周期为67μs,速度环采样周期为0.67ms,速度环的输出限幅值为额定电流的1.5倍,电流环的输出限幅为额定电压的1.2倍。实验控制一台8极的永磁同步电动机电机,其参数为:额定功率2.2kW,额定转速3000r/min,额定电流5A,额定转矩5 Nm, 额定电压220V。电机分别在10 rpm、200 rpm、1000 rpm、2000 rpm 且速度调节器参数设置为:kpv=0.5,kiv=0.02;电流调节器参数设置为:kpi=0.2,kii=0.02时的起动—停止过程的转速曲线分别如图5至8所示。

从图所示的实验波形可看出当电机空载运行时,系统运行在速度电流闭环状态下,可迅速达到稳态,超调及稳态误差都很小,实验结果表明本系统设计合理,具有良好的动静态性能。

图5 10 rpm起动—停止曲线

图6 200 rpm起动—停止曲线

图7 1000 rpm起动—停止曲线

图8 2000 rpm起动—停止曲线

结语

在本系统应用中,JCE传感器能正确的测量电机电流,并转换成相应输出量,各方面性能指标都能满足本系统的要求,是一款非常不错的产品,。希望以后锦澄电子科技公司能提供更多的产品和更好的技术支持,一起为我国的高端伺服控制产业取得更大的发展而努力。

- 浮球式液位开关的缺点有哪些

[621]

[621] - 调节阀流量特性:%,%CF,%VF,%...

[3404]

[3404] - 工控仪表擂台-每周一题-打擂...

[5394]

[5394] - 一体式投入液位计与分体式投...

[630]

[630] - 水泥余热发电余热锅炉汽包水...

[977]

[977] - 电磁流量计报警显示、接线与表...

[810]

[810] - 延迟焦化四通阀结构

[3493]

[3493] - 液位开关科普——光电液位开关...

[504]

[504] - 弱电与强电的安全距离是多少...

[4113]

[4113] - 调节器很难做到“无超调、无欠...

[976]

[976]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

!!!!!!!!!!!!!!!!!!!!!!!!!

!!!!!!!!!!!!!!!!!!!!!!!!!

工控网智造工程师好文精选

工控网智造工程师好文精选