LabVIEW模拟前端电压自动标定系统 点击:44 | 回复:0

动力电池管理系统的模拟前端电压采集模块,是新能源汽车电池状态监测、故障预警的核心单元,其采集精度直接决定电池热失控监测、电量估算等功能的可靠性。受电路器件特性、使用环境温变等因素影响,电压采集模块易产生采集偏差,需通过标定实现精度修正。传统手动及半自动标定方式存在操作流程繁琐、多通道标定效率低下、设备复用性差、人工操作引入误差等问题,已无法匹配规模化生产与高精度检测的需求。

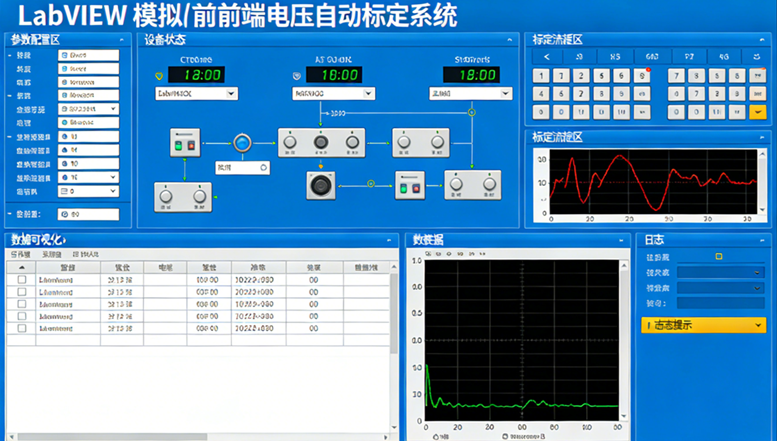

基于 LabVIEW 的图形化编程优势、仪器控制能力和数据处理特性,设计一套模拟前端电压自动标定系统,可实现仪器设备的统一程控、多温区多通道的自动标定、数据的实时采集与归档,从根本上解决传统标定的痛点,同时兼顾系统的扩展性与复用性,适配不同型号模拟前端的标定需求。

系统整体架构

本系统采用上位机 + 外围仪器的分布式架构,以上位机为核心,通过串口通信实现对所有外围设备的集中控制与数据交互,整体分为上位机软件层和硬件执行层两部分,各单元协同完成标定全流程,无人工干预环节。

上位机层:搭载 LabVIEW 软件,作为系统的控制中枢,集成参数配置、设备程控、数据采集、处理保存等功能,通过 VISA 串口通信模块实现与硬件层的指令下发和数据回传。

硬件执行层:包含程控电源、电池模拟器、高精度数字万用表、高低温试验箱及待测模拟前端,分别完成模拟前端供电、标定电压模拟、标定电压校验、温变环境模拟、电压采集反馈的功能。

LabVIEW 在架构中承担核心调度角色,通过其仪器控制库、队列管理、数据存储等功能,实现各硬件设备的同步联动,将离散的仪器操作整合为自动化标定流程,同时利用其图形化编程特性,降低系统调试与功能拓展的难度。

硬件选型

硬件选型围绕模拟前端多通道、高精度、宽温区的标定需求展开,所有设备均支持程控指令,可与 LabVIEW 通过 VISA 串口实现无缝通信,具体选型及适配性如下:

程控电源:选用双路可串联程控电源,单路输出 32V/5A,串联可达 64V,编程分辨率 0.7mV/0.2mA,满足不同模拟前端的供电电压精度要求,LabVIEW 可通过指令精准设置输出电压、启停供电。

电池模拟器:选用支持 24 路通道扩展的程控模拟器,单通道 6V/3A,分辨率 0.1mV/0.1mA,匹配模拟前端多通道采集特性,LabVIEW 可批量配置各通道标定电压,实现多通道同步标定。

数字万用表:选用 6 位半高精度万用表,作为标定电压的基准校验单元,LabVIEW 将其设置为直流电压模式,实时回读标定电压实际值,完成标定值的精准校验。

高低温试验箱:温度范围 - 70~180℃,控温精度 ±0.5℃,LabVIEW 可下发升 / 降温、保温指令,实时回读箱内温度,实现多温点的自动化环境控制。

待测模拟前端:支持串口通信,可将采集的电压值实时反馈至上位机,LabVIEW 对反馈数据进行解析、处理与存储。

所有硬件的通信参数均可在 LabVIEW 中统一配置,无需单独调试仪器,大幅提升系统搭建效率。

LabVIEW 软件设计

软件采用 LabVIEW 经典的生产者 - 消费者模式开发,通过队列机制实现指令下发与数据采集的异步执行,避免系统出现数据丢包、设备不同步问题,软件整体分为参数配置、设备控制、数据保存三大模块,各模块功能独立且联动,充分发挥 LabVIEW 图形化编程、仪器程控、数据处理的核心优势。

参数配置模块

该模块是系统的初始化入口,利用 LabVIEW 的文件 I/O功能,实现标定参数的可视化配置与批量导入,核心功能如下:

支持将模拟前端型号、设备串口号、标定电压值、标定温点、保温时长等参数填写至 CSV 文件,LabVIEW 通过读取 CSV 文件实现参数批量导入,无需手动逐一键入,适配多型号模拟前端的标定需求。

按模拟前端型号进行参数分组,选择对应型号后,系统自动加载预设参数,并将参数下发至各硬件设备,实现一键配置。

包含通信自检功能,LabVIEW 自动检测各设备串口通信状态,异常时实时弹窗提示,降低操作失误率。

LabVIEW 的 CSV 文件解析能力,让参数配置具备复用性,不同型号模拟前端的标定参数可单独存档,后续标定直接调用,大幅提升多产品标定效率。

设备控制模块

该模块是系统的核心执行单元,依托 LabVIEW 的SCPI 指令库和VISA 仪器控制功能,实现对所有硬件设备的程控操作,控制指令分为设置指令和回读指令,分别完成设备状态配置和数据 / 状态采集,核心功能如下:

高低温试验箱控制:LabVIEW 下发温点设置、升 / 降温、保温指令,通过回读指令实时获取箱内温度,达到设定温点后自动触发保温计时,计时结束后下发下一步标定指令。

电源与模拟器控制:LabVIEW 按参数配置下发供电电压、标定电压指令,控制电源 / 模拟器启停输出,同时回读实际输出值,与设定值对比,确保供电与标定电压精准。

万用表控制:LabVIEW 将万用表设置为直流电压测量模式,配置采集量程,实时回读标定电压实际值,作为基准值参与后续数据处理。

模拟前端控制:LabVIEW 下发采集指令,实时回读模拟前端各通道的电压采集值,完成标定核心数据的采集。

LabVIEW 的 SCPI 指令库内置主流仪器的标准指令,无需单独开发通信驱动,同时支持指令自定义,可适配特殊程控设备,大幅提升系统的兼容性。此外,LabVIEW 的图形化面板可实时显示各设备的运行状态,实现标定过程的可视化监控。

数据保存模块

该模块利用 LabVIEW 的数据处理和文件存储功能,实现标定数据的实时处理、格式化整理与永久归档,核心功能如下:

数据采集:实时接收万用表的标定基准值、模拟前端的采集反馈值,同时关联采集时刻的温点、通道号等信息,形成完整的标定数据链。

数据处理:对采集数据进行格式整理,按温点 - 通道号 - 标定值 - 采样值的维度分类,自动计算采样值与标定值的偏差。

数据存储:将处理后的数据按温点生成独立的 Excel/CSV 文件,自动保存至指定路径,文件命名包含模拟前端型号、标定批号等信息,方便后续追溯与分析。

数据预览:在 LabVIEW 前面板实时显示标定数据表格,支持标定过程中实时查看数据偏差,及时发现异常。

LabVIEW 支持多种数据存储格式,且可通过编程实现数据的二次分析,如偏差趋势统计、精度等级判定等,为后续模拟前端的软件修正提供数据支撑。

自动化标定流程

依托 LabVIEW 的流程控制能力,系统实现无人值守式自动标定,全流程由软件按预设逻辑触发,具体步骤如下:

系统初始化:在 LabVIEW 面板导入标定参数,完成设备通信自检,自动下发参数至各硬件设备。

温区控制:LabVIEW 下发温点指令,高低温试验箱开始升 / 降温,软件实时回读温度,达到设定温点后自动保温,保温时长按参数配置执行。

供电与标压输出:保温完成后,LabVIEW 指令程控电源为模拟前端供电,电池模拟器输出预设标定电压,万用表实时校验标定电压并回传至上位机。

电压采集与数据处理:LabVIEW 下发采集指令,模拟前端将各通道采集的电压值反馈至上位机,软件对采集值与标定基准值进行对比、处理。

数据保存:单温点单组标定电压完成后,软件自动将数据保存至指定文件,随后按预设逻辑切换下一组标定电压,重复上述采集步骤。

多温点循环:单温点所有标定电压完成后,LabVIEW 下发下一个温点指令,高低温试验箱开始升 / 降温,重复上述全流程,直至所有温点标定完成。

标定结束:所有温点、所有通道标定完成后,LabVIEW 自动下发设备停机指令,关闭电源、模拟器输出,弹窗提示标定结束,并生成标定数据汇总报告。

整个标定过程中,LabVIEW 实现流程自动化和状态可视化,操作人员仅需完成参数导入和启动操作,其余步骤均由软件自动完成,单台模拟前端的标定效率较传统方式提升 80% 以上。

系统测试与精度验证

测试环境搭建

将待测模拟前端放入高低温试验箱,完成模拟前端与电源、电池模拟器、万用表的硬件接线,所有设备的通信线连接至上位机,在 LabVIEW 中完成参数配置与通信自检,搭建全自动化标定测试平台。

测试结果验证

选取 - 40℃、35℃、85℃三个典型温点,设置 1500mV~5000mV 多档标定电压,对 8 通道模拟前端进行标定测试,通过 LabVIEW 采集并分析数据,得出以下结论:

精度达标:所有通道的采集值与标定基准值的偏差均控制在 ±2.5mV 范围内,满足模拟前端的精度设计要求。

稳定性良好:同一温点、同一标定电压下,多次采集的偏差值波动极小,证明系统标定的重复性好。

效率提升:8 通道模拟前端三温点全流程标定,耗时较传统手动标定缩短 70% 以上,且无人工操作误差。

复用性强:更换不同型号模拟前端后,仅需在 LabVIEW 中导入新的参数文件,即可完成系统适配,无需重新调试硬件。

LabVIEW 的数据追溯和偏差分析功能,可快速定位采集偏差较大的通道,为模拟前端的硬件调试和软件修正提供精准数据支撑。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选