LabVIEW多推进器航行体动力定位控制系统 点击:111 | 回复:1

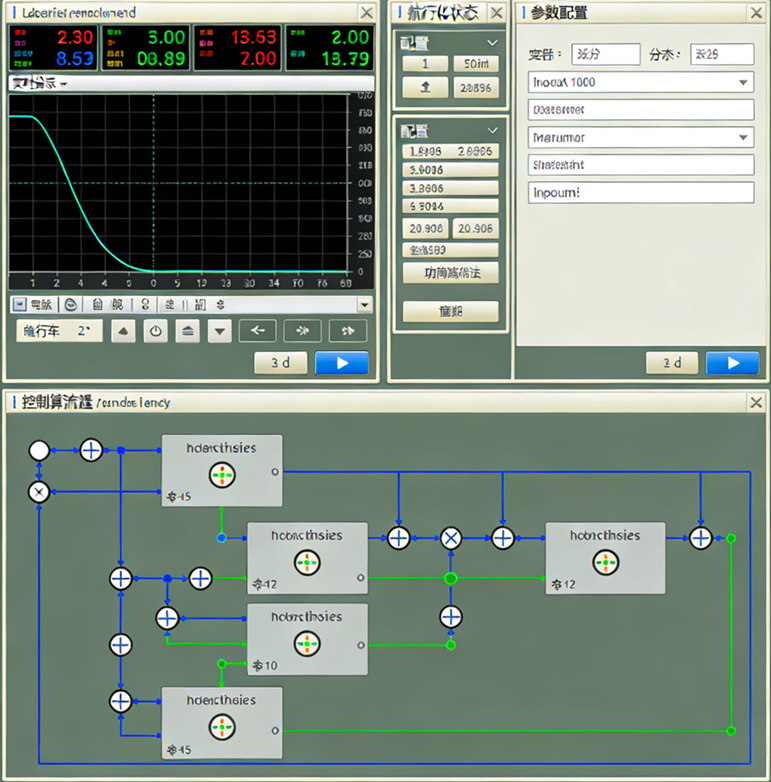

多推进器航行体作为水下作业的核心装备,其高精度动力定位能力直接决定作业效率与任务安全性。传统数值仿真方法因模型简化、干扰模拟理想化等问题,难以精准验证控制算法与推力分配策略的工程实用性。基于 LabVIEW 图形化编程平台,构建了一套集多源感知、实时控制、模块化扩展于一体的多推进器航行体动力定位控制系统。该系统融合全站仪与惯性导航的组合测量方案,采用 PID 控制算法与二次规划推力分配算法,通过上下位机协同架构实现航行体多自由度运动的精准调控。

原理架构

1. 动力定位控制逻辑闭环

系统以 “感知 - 决策 - 执行” 为核心闭环,通过多源传感器融合获取航行体状态,经控制算法解算后驱动多推进器协同工作,实现高精度定位与姿态稳定。

感知层:采用全站仪 + 惯性导航组合导航方案,全站仪提供北东天坐标系下的绝对位置数据(精度 ±0.01m),惯性导航系统输出航向、横倾、纵倾等姿态参数(更新频率 100Hz),两者互补消除单一传感器的漂移与延迟问题。

决策层:基于 PID 控制算法计算三方向力(纵向、横向、垂向)和三方向力矩(横摇、纵摇、艏摇),再通过二次规划推力分配算法,将总控制力 / 力矩合理分配至 10 个推进器,确保推进系统输出最优且无耦合干涉。

执行层:通过 PWM 脉宽调制技术控制推进器转速,实现推力连续可调,正向最大推力 50N、反向 30N,满足多自由度运动的动力需求。

2. 关键算法原理

(1)PID 控制算法

采用增量式 PID 控制策略,忽略多自由度耦合影响,独立控制各姿态与位置参数,算法公式如下:

F=kpe(t)+ki∫0te(t)dt+kddtde(t)

其中 e(t)为目标值与实际测量值的偏差,kp=5.2、ki=0.08、kd=1.3(经试验优化的最优参数),通过比例项快速响应偏差、积分项消除静差、微分项抑制超调。

针对航向控制超调问题,引入分段积分策略:当偏差绝对值大于 5° 时,积分项失效;偏差小于 1° 时,积分增益减半,有效降低稳态波动。

(2)二次规划推力分配算法

考虑推进器物理约束(最大推力、安装角度),以 “总推力消耗最小” 为优化目标,建立推力分配数学模型:

minJ=∑i=110Fi2

s.t.TF=τcmd,Fi,min≤Fi≤Fi,max

式中 T为推进器配置矩阵(10×6 维,包含每个推进器在体坐标系下的力臂与方向参数),τcmd为 PID 输出的总控制力 / 力矩向量,Fi为单个推进器推力。

利用 LabVIEW 自带的 “带约束非线性最优化控件” 求解,求解周期≤10ms,确保推力分配实时性,避免推进器过载或动作冲突。

(3)坐标转换机制

棱镜位置→重心位置转换:因全站仪测量的是碳纤维杆顶端棱镜位置(立杆长度 0.8m),需通过姿态参数修正至航行体重心,公式如下:

pNpEH=pLNpLEHL−(L0+HG)cos(θ)sin(φ)cos(φ)sin(θ)cos(φ)cos(θ)

北东坐标系→体坐标系转换:为适配 PID 算法输入,将绝对位置转换为相对目标位置的体坐标系分量:

[xy]=[cos(ψ)−sin(ψ)sin(ψ)cos(ψ)][pNpE]

式中 θ为纵倾角、φ为横倾角、ψ为航向角,坐标转换误差≤0.02m,确保控制精度。

系统设计

1. 硬件选型与接口设计

模块 | 选型规格 | 接口方式 | 功能作用 |

上位机 | 工业级计算机(i7-12700H,32GB 内存) | 以太网 | 算法运算、界面显示、参数配置 |

下位机 | CompactRIO 控制器 + NI9870 通讯卡 | RS232、以太网 | 数据采集、指令下发、推进器控制 |

惯性导航系统 | 高精度 MEMS 惯导(姿态精度 ±0.1°) | RS232 | 输出航向、横倾、纵倾数据 |

全站仪 | 激光全站仪(测量距离≤50m) | 串口转以太网 | 输出北东天坐标系位置数据 |

PWM 发生器 | 16 通道 RS232 通讯模块 | RS232 | 输出 10 路独立 PWM 信号 |

推进器 | 直流无刷推进器(额定电压 24V) | 电调接口 | 接收 PWM 信号输出推力 |

2. LabVIEW 软件模块化设计

(1)下位机程序设计

数据采集模块:采用 “串口中断 + 缓冲区” 机制,每 10ms 读取一次惯导数据,解析报文后通过网络变量上传至上位机,数据丢包率≤0.1%。

PWM 控制模块:接收上位机下发的推力指令,通过公式 Cpwm=Fcmd/Fmax×40+150转换为寄存器值(范围 110~190),10 路 PWM 信号同步输出,相位差≤1μs。

自启动配置:通过 LabVIEW Real-Time 模块设置启动项,下位机上电后自动加载程序,无需人工干预,提升系统可靠性。

(2)上位机程序设计

运动参数显示模块:利用 LabVIEW 二维图像控件构建航向标尺(精度 0.5°)和三维航行体模型,实时刷新位置(N/E/H)、姿态(ψ/θ/φ)数据,刷新频率 20Hz,直观呈现运动状态。

参数设置模块:分为水平面、垂直面、推进器三类参数区,支持 PID 系数、目标位置、推力限制等参数在线修改,修改后实时生效,无需重启系统。

手动测试模块:提供力 / 力矩手动输入界面,可单独控制单个或多个推进器动作,用于推力分配逻辑验证和故障排查(如推进器堵转检测)。

数据记录模块:自动存储试验数据(位置、姿态、推力值),格式为 TDMS,支持离线导出至 Excel,采样间隔可设置(10ms~1s)。

(3)通讯协议设计

上下位机采用 “TCP/IP 网络变量” 通讯,设置通讯超时时间 500ms,超时后自动重连,确保通讯稳定性。

数据帧格式:采用 “帧头(0xAA)+ 数据长度 + 数据段 + 校验和(CRC16)+ 帧尾(0x55)”,避免数据传输错误,校验通过率 100%。

3. 关键工程优化细节

抗干扰设计:下位机串口采用光电隔离模块,通讯线采用屏蔽电缆,降低水下电磁干扰对 PWM 信号的影响,推力输出波动≤±0.5N。

故障保护机制:设置推进器电流监测(阈值 10A)和位置超量程保护(偏离目标位置 ±2m),触发保护后自动切断推进器电源,并在上位机弹窗报警。

模块化替换设计:测量模块、控制算法模块均采用 “类封装” 形式,更换传感器(如激光雷达替代全站仪)或算法(如模型预测控制替代 PID)时,仅需修改对应类文件,无需改动整体程序架构。

试验验证

1. 试验条件

试验环境:50m×30m×5m 试验水池,模拟平静海况(水流速度≤0.1m/s)。

测试参数:目标北向位置 - 13m、东向位置 - 12m、垂向位置 - 3.8m,航向角 193°,横倾 / 纵倾 0°。

2. 核心性能指标

性能参数 | 测试结果 | 满足要求 |

位置控制精度 | 北向 ±0.05m、东向 ±0.04m | ≤±0.1m |

垂向控制精度 | ±0.08m | ≤±0.1m |

航向控制精度 | ±0.3° | ≤±0.5° |

稳态波动幅度 | 位置≤±0.03m、姿态≤±0.1° | 位置≤±0.05m、姿态≤±0.2° |

系统响应时间 | ≤0.3s(从偏差出现到推力调整) | ≤0.5s |

连续运行稳定性 | 连续 3000s 无故障 | ≥2000s |

3. 典型问题与优化方案

问题 1:航向控制超调量达 8°,导致位置稳态波动。

优化:引入动态 PID 参数,超调阶段降低kp至 3.5,稳态阶段恢复 5.2,超调量降至 3° 以内。

问题 2:垂向位置存在 0.15m 稳态偏差。

优化:在 PID 积分项中加入浮力补偿系数(0.02N/s),修正推进器推力输出,偏差降至 0.08m。

问题 3:多推进器同步性差,动作延迟不一致。

优化:采用 “硬件触发同步” 机制,下位机通过 GPIO 口同步启动 10 路 PWM 输出,延迟差≤0.5μs。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选