给工程师看的直线模组选型攻略 点击:153 | 回复:0

一、光伏与锂电项目,对直线模组到底“苛刻”在哪?

相比一般自动化设备,光伏与锂电项目有几个共性要求:

节拍偏高:电池片、极片、模组产线长期高速往复,直线模组要经得住高频启停。

行程较长:如排版、串焊、极片搬运等工位,一个轴动辄几百甚至上千毫米。

定位与重复一致性:对焊接、涂布、叠片等工序,重复定位误差一旦放大,后段工位全被拖累。

环境与防护:粉尘、粉料、烟雾、溶剂气体等工况,对直线模组的防尘、防护结构提出了更严的要求。

所以,在这些项目中选型,工程师不能只看某一个参数“很好”,而是要综合行程、负载、速度、刚性、环境适配几个维度一起评估。

二、从负载出发:别只看“额定”,要结合工艺节拍

在光伏与锂电项目中,威洛博直线模组通常面对的是:

搬运电池片/极片:单个工件很轻,但治具+多件取放之后,等效负载并不小;

叠片、装配平台:平台自重 + 工件 + 吸附/夹持结构,容易在设计阶段被低估。

实战中,威洛博工程师在做直线模组选型时,会建议:

先把“真实负载”算清楚

工件 + 夹具 + 工装板 + 电缆拖链上随行部件

对Z 轴,还要考虑安全冗余和制动方式

再结合加速度与频次校核推力

同样的质量,如果需要在更短时间内完成位移,直线模组的推力和刚性要求就会明显提高。给出合理的安全系数

光伏、锂电项目多数为长周期运行,适当的安全系数能让设备在长期运行中保持更稳定的状态,而不是刚上线时“表现很好”,半年后维护压力陡增。

三、从速度与行程出发:丝杆模组还是皮带模组更合适?

在威洛博的项目里,光伏与锂电产线常见的搭配大致有几种:

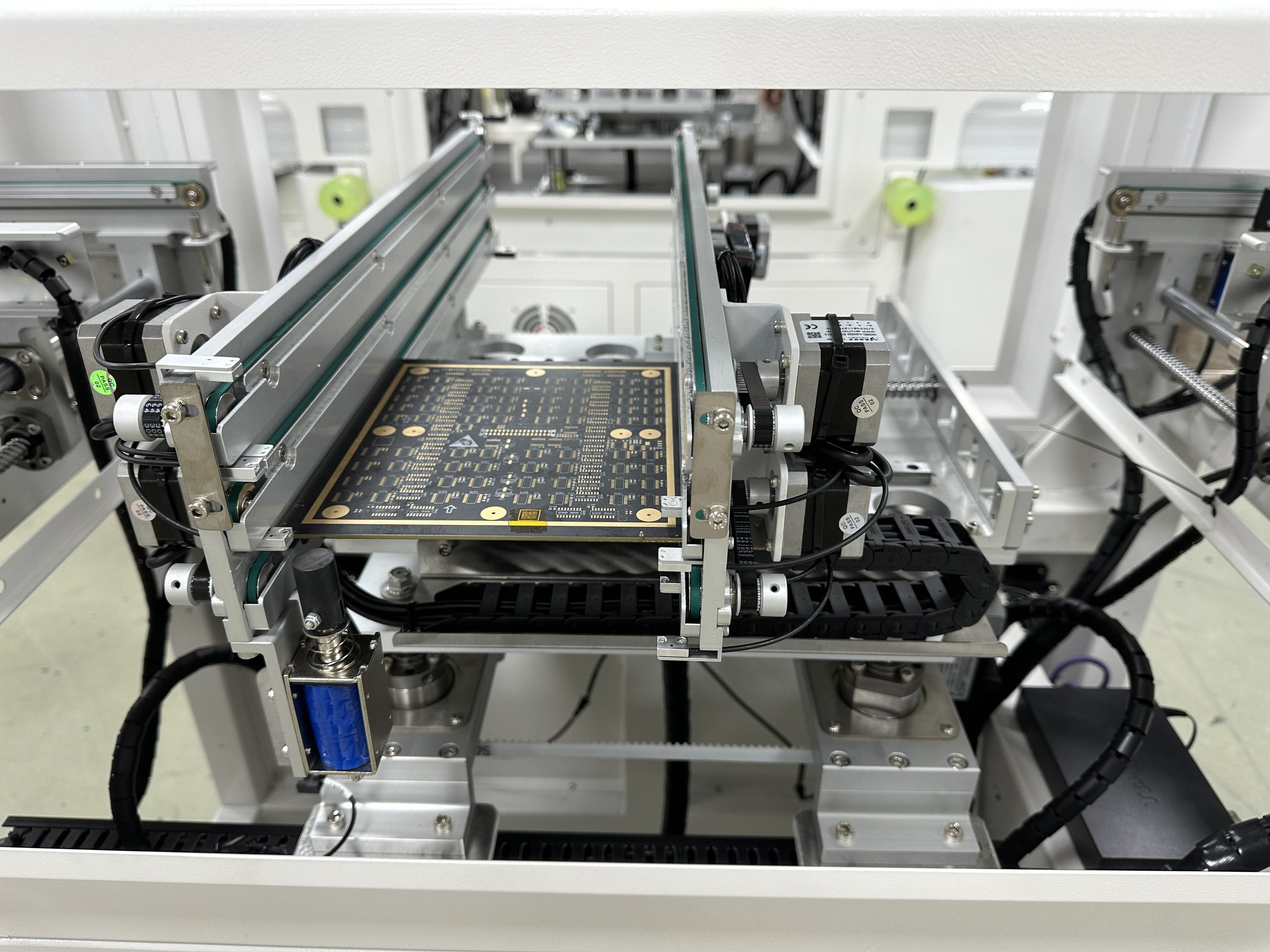

中短行程 + 中高精度工位:比如电池片定位、叠片对位、涂布节距控制

更倾向采用威洛博丝杆直线模组,利于控制重复定位偏差,并兼顾推力与刚性。

长行程 + 高节拍上下料/搬运:例如整线上下料、排版、缓存线体

多采用威洛博皮带直线模组,行程宽裕、速度范围适合节拍优化,控制策略得当时也能保持较好的重复性。

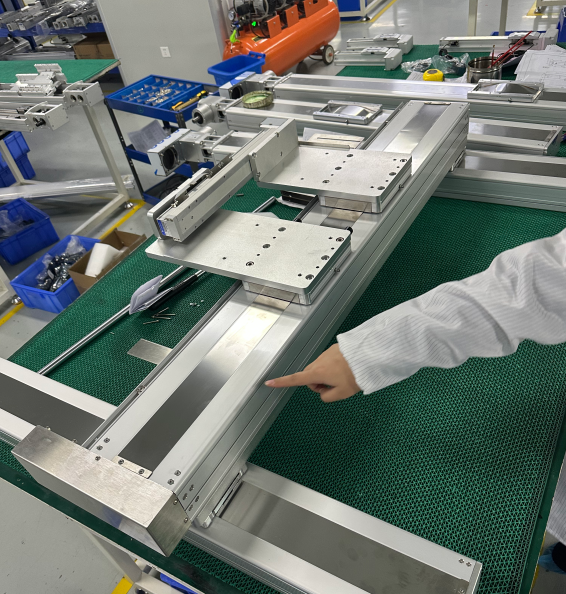

在具体选型时,工程师可以参考这样的思路:

行程 < 800mm、对定位重复性较敏感的精密工位:优先考虑丝杆直线模组;

行程 ≥ 800mm、节拍要求明显、主要做搬运与跟随:可以优先考虑皮带直线模组,配合合适的电机与减速比,兼顾速度与稳定性。

四、刚性与结构:底座、导轨布局决定“耐不耐造”

很多项目初期会非常关注丝杆、皮带的型号,却容易忽略底座结构和导轨布局。

在光伏/锂电应用中,威洛博直线模组在结构上通常会重点考虑:

底座截面与材料:

截面高度、肋板布局直接影响模组在长行程下的挠度表现。行程上去之后,如果只放大丝杆而忽视底座刚性,运行过程中的振动和微小位移都会影响节拍与寿命。导轨间距与安装面宽度:

对于承受偏载、悬臂工况(比如悬臂吸取电池片、极片)的轴,导轨间距太窄会导致侧向刚性不足,影响长期运行稳定性。防尘结构:

光伏与锂电工艺中,粉尘、粉料、烟雾都可能进入模组内部。威洛博会根据现场环境,配置不同形态的防尘罩、卷帘、密封条方案,减少导轨、丝杆暴露在粉尘环境下的时间,降低维护频率。

对工程师来说,在图纸阶段就和供应商把安装面、导轨间距、负载重心位置沟通清楚,往往比后期“补强结构”更划算。

五、结合项目节拍,反推直线模组选型与电机搭配

在光伏与锂电项目中,节拍通常由整线规划决定。威洛博在参与方案时,会把节拍拆解回单轴运动曲线:

一个周期的运动时间:加速段 + 匀速段 + 减速段 + 工艺时间;

每个周期的往复距离与加减速曲线;

是否存在多轴协同、插补、合轴运动。

然后再根据这些数据,反推:

直线模组需要的**速度、**加速度区间;

对应的推力与惯量匹配;

合适的伺服电机与驱动器搭配方案。

这样做的好处是:

不是为了“参数好看”而提升规格,而是围绕项目节拍与寿命目标做平衡;

方便工程师在后续调试中,按照运动控制参数曲线进行优化,而不是一味堆高电机功率与轴体规格。

六、威洛博在光伏与锂电项目中的一些共性做法(供你参考)

结合过往项目经验,威洛博在光伏、锂电项目中经常会给工程师提供几条建议:

提前共享工况信息

不仅是“负载多少”“行程多长”,还包括节拍目标、节拍稳定性要求、环境特点、维护条件等。选型与结构联动

在直线模组选型阶段,就提前讨论设备机架结构、安装基准、工件重心位置,减少后期返工。为后续维护预留空间

光伏与锂电项目多数为长周期运行,适当考虑润滑、更换配件的空间与方式,可以降低停线时间。多项目形成选型“模板”

对于类似工位(如常见的电池片上下料、极片搬运),形成一套威洛博直线模组选型的参数区间,后续项目可以在此基础上微调,而不是每次从零开始。

结语:选型做扎实,项目才更省心

直线模组在光伏与锂电项目中,看起来只是一个“执行元件”,但它承担着节拍、精度与稳定性的多重压力。

对工程师来说,真正省心的选型方式不是一味追求“参数高”,而是结合负载、行程、速度、刚性与环境,让每一个指标都服务于项目本身。

正在下载,请等待……

正在下载,请等待……

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选