EtherCAT转无线应用实现3C工厂分板机粉尘环境稳定通讯 点击:73 | 回复:0

一、项目背景与核心痛点

某国内头部 3C 电子代工厂专注智能手机、智能穿戴设备核心部件生产,其 PCB 分板机产线承担着手机主板、智能手表主板等精密元器件的切割加工任务,是整机装配前的关键工序。该产线采用 EtherCAT总线架构,核心控制单元由 EtherCAT 主控制器与 2 台高精度 EtherCAT伺服电机组成,其中1台伺服电机负责分板刀头的高速往复移动,另1台控制PCB定位平台的精准对位,分板精度直接决定产品良率。

随着消费电子市场迭代加速,客户订单呈现 “多品种、小批量” 特点,产线需每月兼容 5-8 种不同尺寸的 PCB 产品,小至 15mm×20mm 的智能手表主板,大至 180mm×220mm 的平板主板。原有有线 EtherCAT 连接方案逐渐暴露出明显短板:一是刀头与定位平台频繁调整位置时,线缆长期拖拽、弯折导致接口松动,分板精度出现 ±0.03mm 的偏差,直接造成次品率高达 2%,每月损失超 10 万元;二是每次产品换型需拆卸、重新布线,单条产线换型时间长达 1 小时,严重影响生产效率;三是车间内粉尘较多,有线接口易积尘氧化,导致设备平均无故障运行时长仅 15 天,运维人员需频繁停机检修,进一步压缩产能。

二、方案落地:EtherCAT转无线拓扑实现

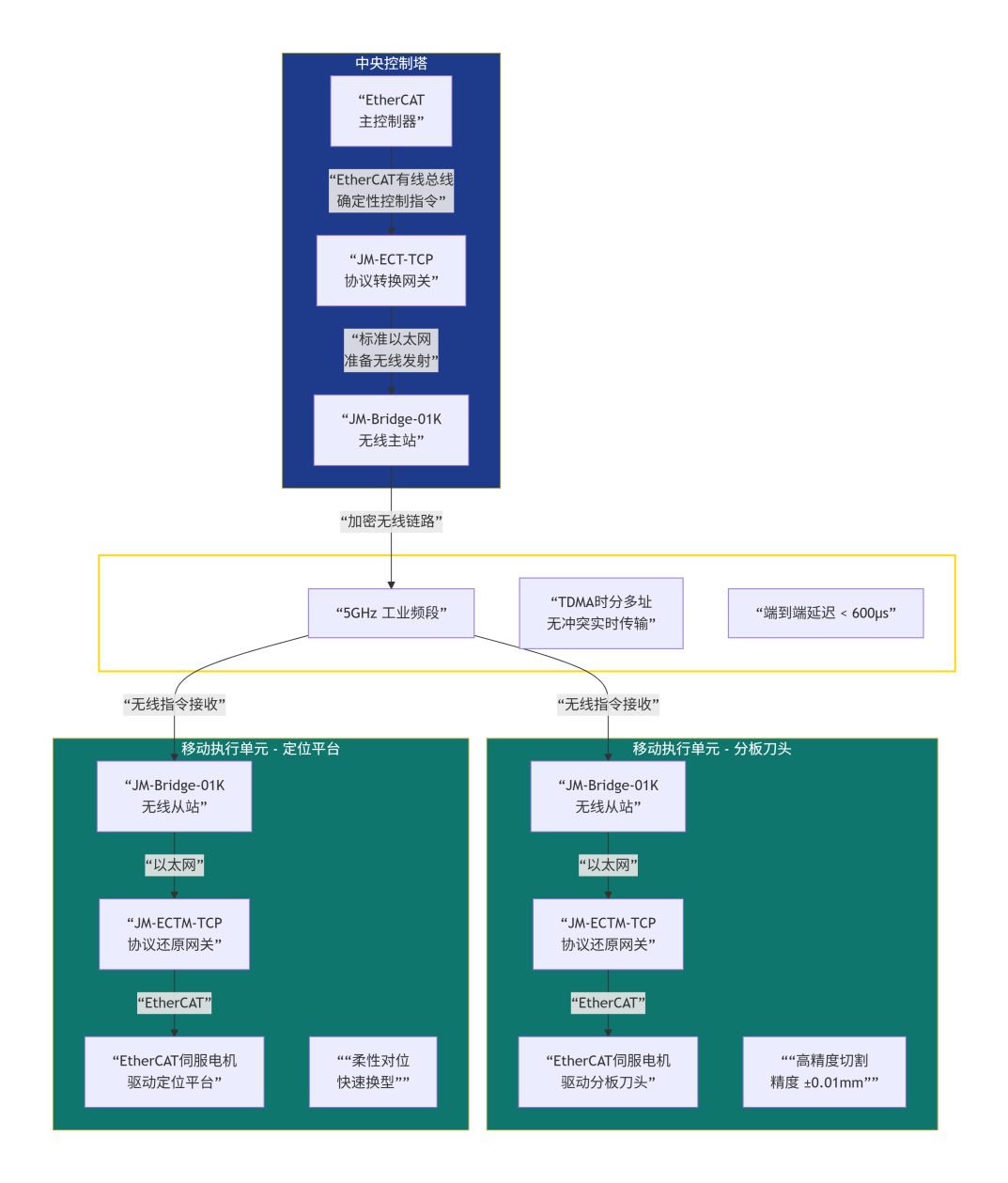

针对产线痛点,项目团队经过技术调研与测试,最终采用工业级 EtherCAT 转无线解决方案,核心围绕 “协议无损转换、低延迟无线传输、抗干扰适配” 三大核心需求设计:

硬件选型与拓扑架构

主站端采用 “EtherCAT 控制器→网关→无线终端” 的连接方式:EtherCAT 控制器作为主站发出控制指令,通过 EtherCAT 总线传输至网关,该网关将 EtherCAT 协议无缝转换为以太网信号,再通过网线接入 工业无线终端;从站端为 2 台 EtherCAT 伺服电机分别配置 “从站网关 + 无线终端”,从站网关接收无线信号后,将以太网信号还原为 EtherCAT 协议,驱动伺服电机执行动作。整套硬件均采用工业级设计,支持 - 40℃~85℃宽温工作,适配车间复杂环境。

无线链路优化配置

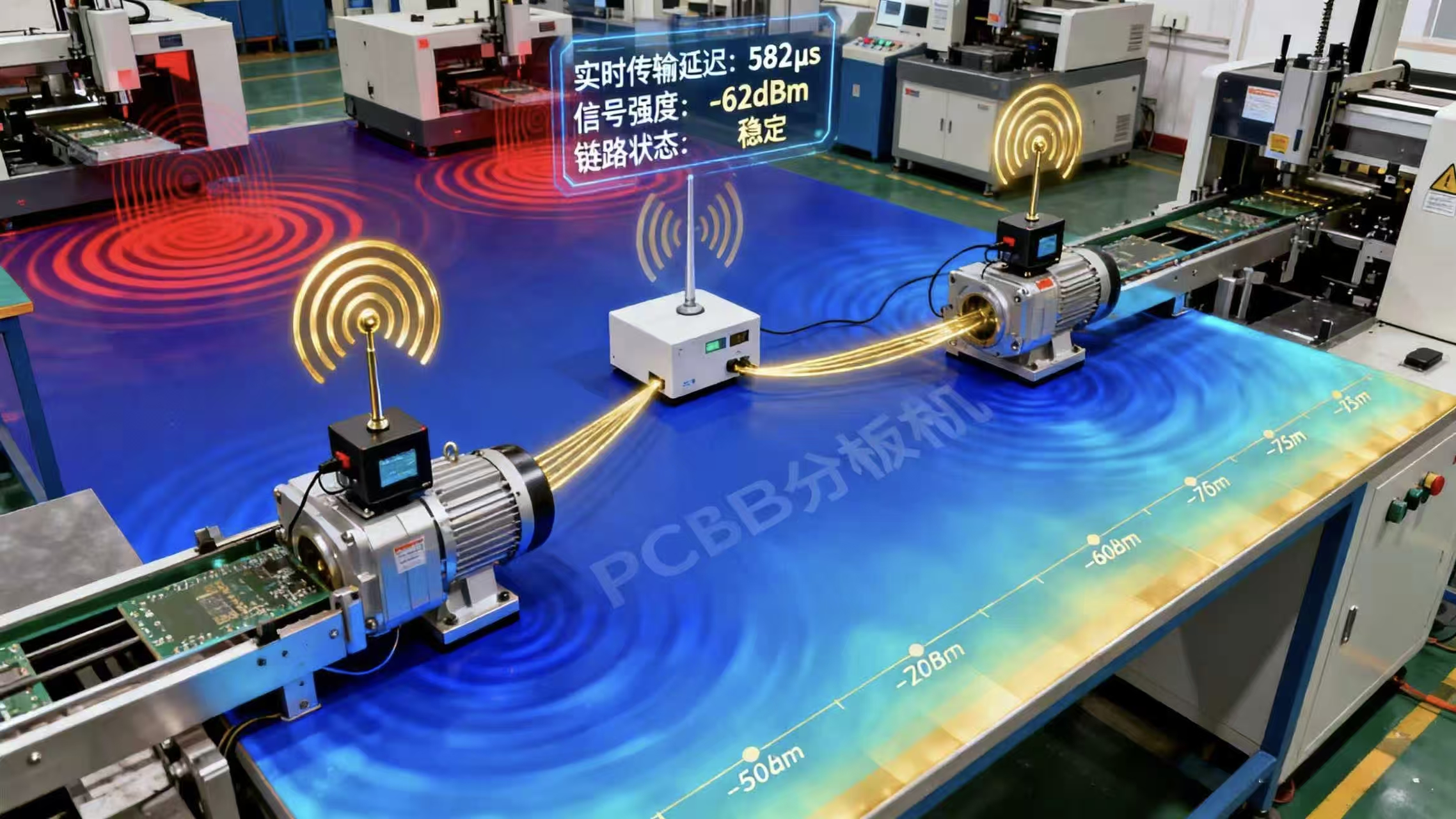

考虑到车间内机床、变频器等设备产生的电磁干扰,无线链路选用 5G 工业频段,该频段信号穿透力强、抗干扰能力突出,有效避免了 2.4G 频段的信号拥堵问题。同时,无线终端开启 “EtherCAT 实时模式”,通过 TDMA(时分多址)调度机制分配传输时隙,避免多设备数据冲突,保障控制指令传输的实时性与稳定性。此外,配置信号强度监测功能,当信号低于-75dBm时自动报警,便于运维人员及时调整设备位置,确保无线链路稳定。

实施部署细节

项目部署阶段仅用 1 天完成:先将主站端网关模块与 EtherCAT 控制器调试配对,完成协议转换参数配置;再为 2 台伺服电机分别安装从站网关与无线终端,通过专用配置软件完成主从站无线配对,无需修改原有控制器程序;最后进行信号测试与精度校准,确保刀头与定位平台的控制指令传输延迟满足要求。

三、场景应用价值与效果验证

方案落地后,经过3个月的稳定运行,产线各项指标显著改善,实现了 “精度提升、效率翻倍、运维减负” 的核心目标:

分板精度与良率大幅提升:无线传输延迟稳定在 600μs 以内,完全满足EtherCAT总线≤1ms 的实时性要求,分板精度从原来的 ±0.03mm 提升至 ±0.01mm,次品率降至 0.5%,每月减少损失约 8.5 万元;

换型效率显著优化:设备位置调整无需拆卸线缆,仅需通过软件修改参数,换型时间从 1 小时缩短至 15 分钟,单条产线日产能提升 12%,每月可多处理 3000 余片 PCB 产品;

设备稳定性持续增强:无线数传模块方案彻底解决了有线接口积尘氧化问题,设备无故障运行时长从 15 天延长至 90 天,运维频次减少 75%,运维成本降低 60%,同时避免了因停机检修造成的产能损失。

该方案不仅解决了 PCB 分板机产线的实际痛点,更适配了消费电子行业 “柔性生产” 的发展趋势,为多品种、小批量生产模式提供了可靠的工业无线通讯解决方案。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选