"网关”成顶流!PROFINET转CC-LINK,汽车产线的“翻译官”出圈记 点击:41 | 回复:0

"网关”成顶流!PROFINET转CC-LINK,汽车产线的“翻译官”出圈记

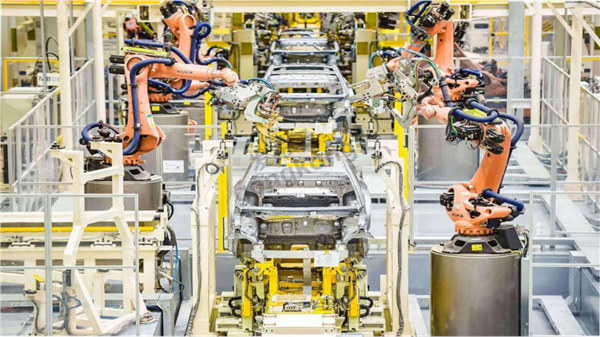

现代化汽车制造工厂内部,机器人手臂在进行精密焊接作业

在汽车制造的精密战场上,西门子与三菱的PLC系统如同来自不同国家的士兵,各自说着“德语”(PROFINET)和“日语”(CC-LINK)。协议转换网关,正是这场跨品牌协作的“翻译官”,它让新旧设备、不同品牌的技术在统一的产线中无缝对话,驱动着柔性制造的未来。

核心方案:网关部署与拓扑设计

双向协议转换拓扑

西门子PLC

PROFINET 主站

协议转换网关

PROFINET 从站 ↔ CC-LINK 从站

三菱PLC

CC-LINK 主站

在汽车制造的复杂环境中,实现PROFINET与CC-LINK的高效互联,关键在于一个巧妙的“桥梁”设计。网关在此扮演双重角色:在PROFINET网络中作为从站,接收西门子PLC的指令;在CC-LINK网络中作为主站,协调三菱PLC等设备。这种设计不仅保护了企业原有的PROFINET资产,还为后续扩展提供了灵活接口。

硬件连接与接地

硬件部署遵循简洁高效原则。网关通过双RJ45端口连接至工业交换机,形成冗余环网,确保在单点故障时网络能迅速自愈,维持产线连续运行。为应对汽车车间的强电磁干扰,网关与PLC、伺服驱动器均采用规范的“日”字形一点接地,有效避免地电位差导致的通信异常。

参数配置:让“翻译”精准无误

精确的参数配置是确保数据准确、实时转换的基石。整个过程涉及网关、西门子PLC和三菱PLC三方的协同设定。

网关配置

通过专用配置软件,首先为网关分配IP地址(如192.168.1.20),并设定CC-LINK侧的站号、波特率(如4Mbps)及占用站数。最关键的是建立“PN→CCLK映射表”,将西门子PLC的输出字节(如QW0-QW63)精确映射到CC-LINK主站的寄存器(如RWw0-RWw31),反之亦然。

西门子PLC (TIA Portal)

在设备与网络视图中,导入网关的GSDML文件,将其作为标准IO设备拖入网络。为实现多轴伺服控制,可创建多个槽位(如6个槽位对应6个轴),每个槽位分配8字节输入输出,以实现位置、速度、扭矩等数据的精确控制。

三菱PLC (GX Works2)

在CC-LINK设置中,将网关定义为“远程设备站”,并根据其占用的站数进行设置。同时,为网关分配独立的输入输出寄存器地址(如D1000-D2000),以便PLC程序直接读写,实现与西门子PLC的高效数据交互。

项目实施效果:数据见证变革

实施效果对比

设备调试周期 14天→3天

定位精度 ±2mm→±0.5mm

故障排查时间 4小时→0.5小时

在多个汽车制造产线的实际应用中,协议转换网关均取得了显著成效。例如,在焊装车间,打磨精度从±2mm提升至±0.5mm,设备调试周期从两周缩短至三天,OEE(设备综合效率)提升了13个百分点。在冲压线体,项目成功避免了更换整套PLC系统带来的46万元成本和3周停机损失,同时实现了250μs级的超低转发延迟,确保了高速冲压的实时控制。

总结与创新展望

协议转换网关不仅是技术的桥梁,更是企业迈向柔性制造的战略支点。它通过“黑盒”式集成,实现了跨品牌设备的即插即用,保护了原有投资,同时为快速换型和个性化定制提供了可能。

技术创新: 网关正向集成TSN(时间敏感网络)和OPC UA over TSN演进,以实现微秒级同步,满足更高精度的运动控制需求。

智能升级: 未来网关将集成AI算法,实现边缘计算,可在本地进行质量控制和预测性维护决策,减少对云端的依赖,进一步提升响应速度和系统自主性。

这些创新将推动制造业从“刚性自动化”向“自适应智造”跃迁,让产线像生物神经网络一样,具备自我感知、学习和协同的能力。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选