Profinet转DeviceNet:工业网关支撑西门子 PLC 与欧姆龙 E5CC-DN 协同控温 点击:99 | 回复:0

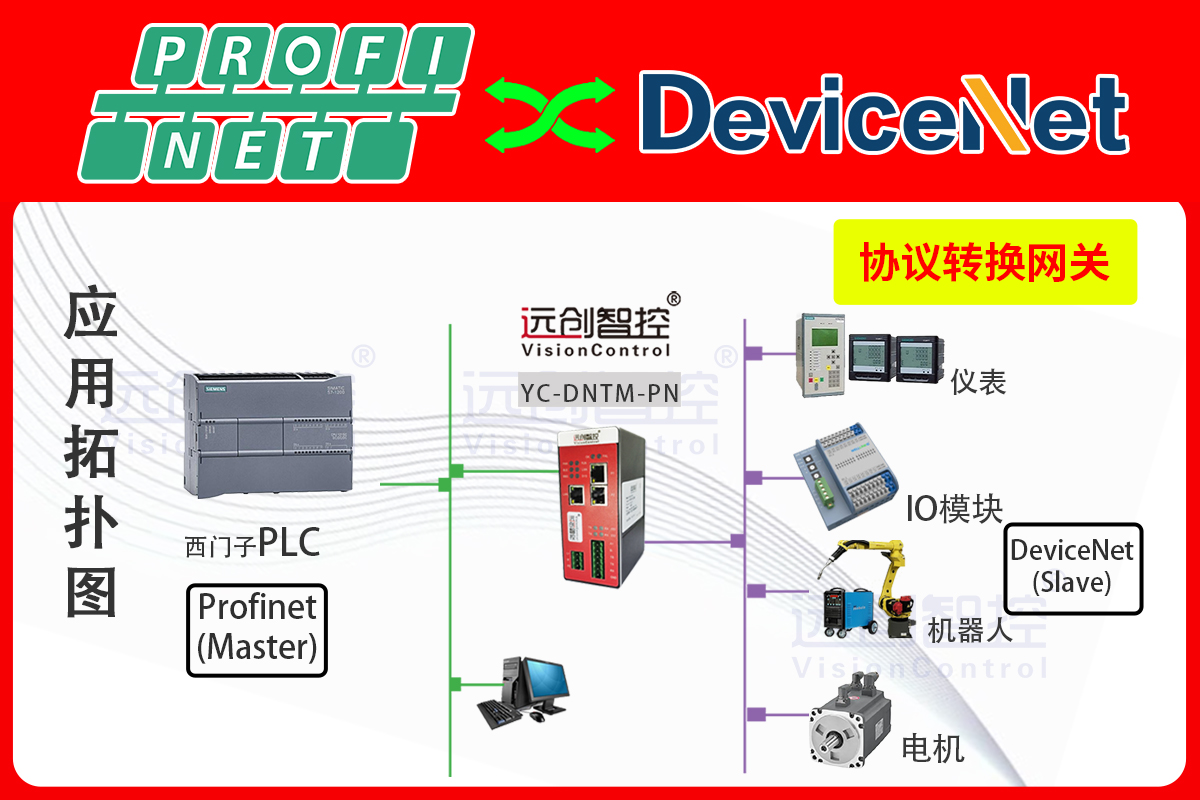

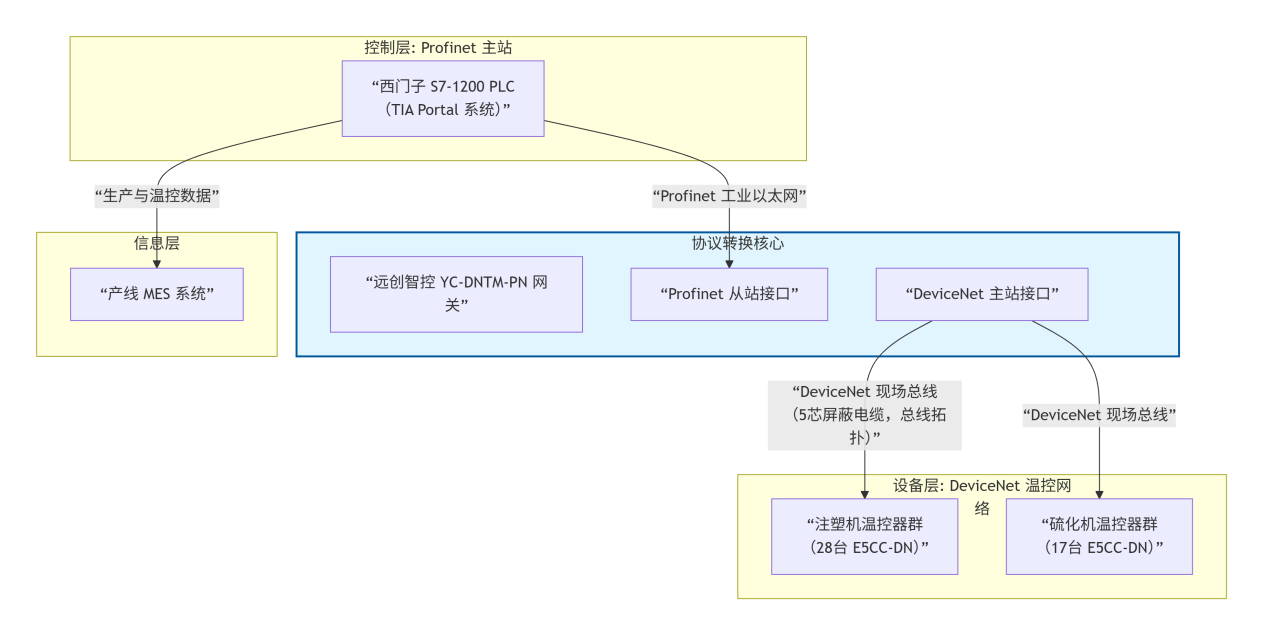

某头部橡塑制造企业专注于汽车用精密塑料零部件(如保险杠支架、内饰卡扣)与工业橡胶密封件生产,其核心注塑与硫化生产线是保障产品尺寸精度、耐候性与使用寿命的关键环节。为实现原料塑化、模具温控、硫化反应等工序的自动化管控,该产线引入西门子 S7-1200 Profinet主站PLC,搭配松下伺服驱动系统、科尔摩根直线电机与基恩士视觉检测模块,构建了全流程自动化生产体系,设计产能达6000件/天。然而,产线中45台欧姆龙E5CC-DN温度控制器(分别用于注塑机料筒4段加热区、模具热流道及硫化机加热板温控)均为 DeviceNet协议设备,与 Profinet主站PLC存在协议异构问题,形成了严重的 “数据孤岛”。

在引入远创智控 YC-DNTM-PN 智能网关前,温控设备与PLC主站无法实现实时数据交互,导致生产过程中存在诸多管控盲区:当注塑机料筒温度偏离工艺区间(如 PP 原料加工温度 160-200℃)、硫化机温度超出 150-180℃标准范围时,PLC 无法及时获取异常信号并调整加热功率,只能依赖人工每 2 小时巡检记录温度数据,不仅响应滞后(平均处理延迟超 12 分钟),还导致产品出现缩痕、脆裂、硫化不完全等质量隐患,最终产品不良率较高;同时,所有温控数据需人工录入生产管理系统,日均耗费 4 名员工 2.5 小时工作量,数据录入错误率达 3.5%,严重影响生产追溯的准确性与工艺优化的时效性,且不符合汽车行业 IATF 16949 质量体系要求。为彻底打破协议壁垒,实现温控数据与控制指令的实时联动,企业经过多轮技术验证与方案对比,最终引入远创智控 YC-DNTM-PN Profinet 转 DeviceNet 网关模块,搭建起产线温控设备的统一通信平台。

网关部署与方案设计

硬件连接

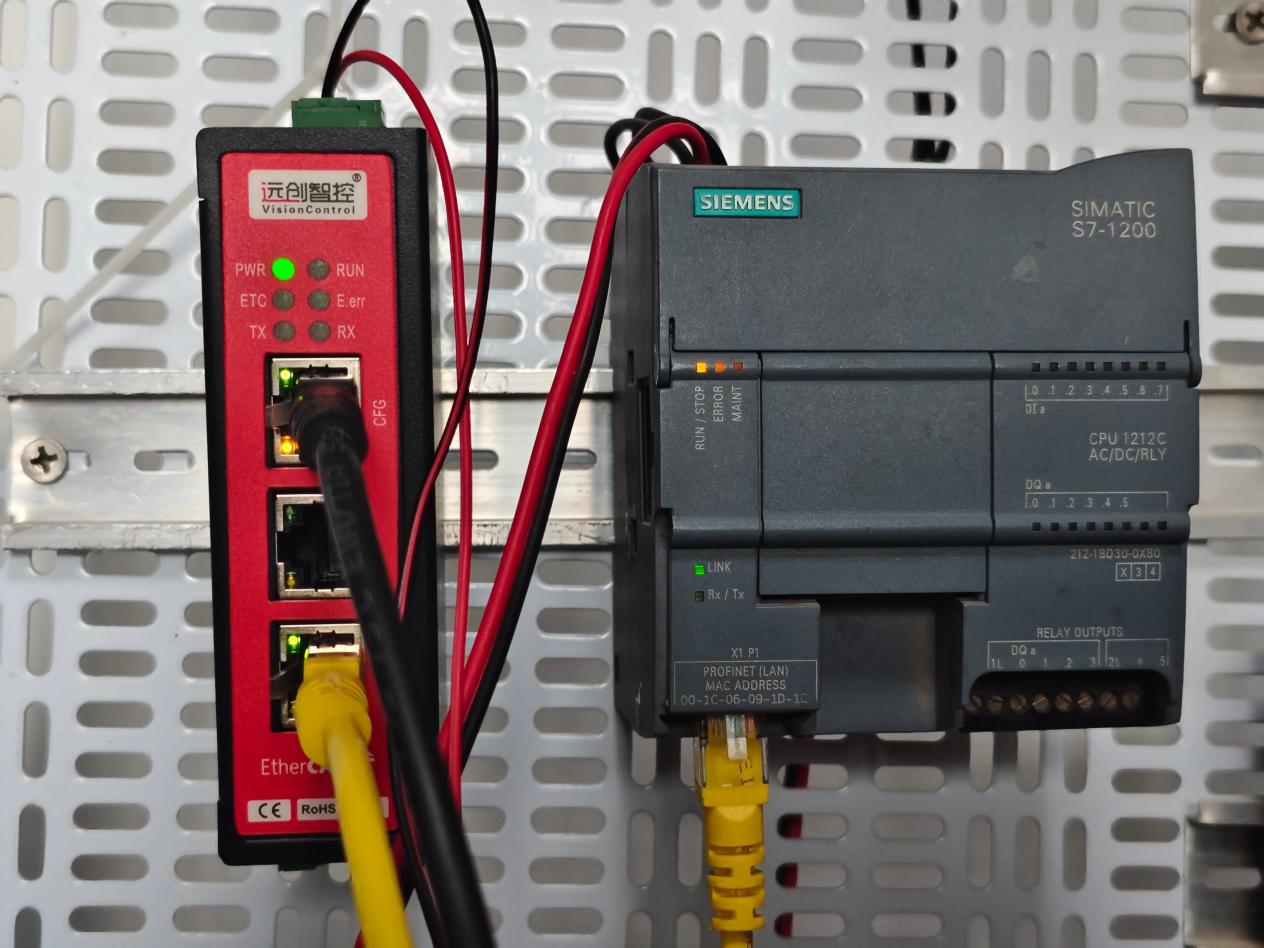

结合橡塑车间高温、高湿度、强电磁干扰(注塑机变频器、硫化机高频加热设备集中)的特殊要求,技术团队制定了稳定可靠的硬件部署方案:将 YC-DNTM-PN 网关作为 Profinet 从站,通过标准 Profinet 总线接口直接接入西门子 S7-1200 PLC 主站,网关采用 35mm DIN 导轨安装于防尘防潮型控制柜内,与 PLC 共用 PE 接地铜排(接地电阻<1Ω),增强抗干扰能力;利用网关的 DeviceNet 主站接口,采用总线型拓扑结构连接所有欧姆龙 E5CC-DN 温度控制器,其中 28 台部署于 10 台注塑机(每台 2-3 台温控器,分管料筒与热流道)、17 台部署于 5 台硫化机(每台 3-4 台温控器,分管加热板与模具),所有通信线缆均选用阻燃耐温(-40~85℃)的 DeviceNet 专用 5 芯屏蔽电缆,有效抵御车间电磁干扰与高温老化;同时在 DeviceNet 网段两端加装 120Ω 终端电阻,减少信号反射,保障长距离传输(最远传输距离达 85 米)的数据稳定性。

多维度协议适配与温控信号协同机制构建

为实现 Profinet 主站与 DeviceNet 温控器的无缝联动,技术团队构建了 “设备互认 - 信号转换 - 时序同步” 的全链条协同体系:首先完成设备协议互认适配,在西门子 TIA Portal 软件中导入 YC-DNTM-PN 网关的 GSDML 文件,使 PLC 快速识别网关的通信协议规范与数据交互能力,同时通过网关配置工具导入欧姆龙 E5CC-DN 的 EDS 文件,让网关模块精准解析温控器的设备属性、温度数据格式与通信参数,实现 “PLC - 网关 - 温控器” 三方身份互认,为数据传输奠定基础;其次进行信号类型精准适配,针对温控器输出的温度模拟量数据(0-10V 对应 - 100~999℃),通过网关内置的信号转换引擎,将模拟量信号转换为 PLC 可直接处理的浮点型数据,同时为每台温控器分配独立的通信地址与数据标识,建立 “设备编号 - 温控区域 - 数据通道” 的一一对应关系,避免多区域温控数据混淆;最后建立高精度时序同步机制,结合橡塑生产 10 秒 / 件的节拍,将网关数据采集周期设定为 8ms,确保温度数据的实时捕获,同时启用网关的 “总线时延补偿” 功能,自动校准 Profinet 与 DeviceNet 总线的传输时差,使 PLC 接收的温度数据与现场实际状态同步误差控制在 15ms 内;针对车间高温环境导致的信号漂移问题,配置网关的信号滤波参数,过滤无效波动数据,保障传输准确性。

控制逻辑与数据联动

基于橡塑注塑、硫化工艺要求,技术团队在 PLC 中编写定制化联动控制程序,实现温控数据与生产执行的闭环管理:当 PLC 通过网关实时获取到注塑机料筒温度偏离设定值 ±1.5℃、硫化机温度超出标准范围 ±2℃时,立即触发对应设备暂停作业,同时联动现场声光报警装置,在 HMI 界面精准显示异常区域(如 “3 号注塑机料筒 2 段温度过低”“2 号硫化机模具温度过高”),便于操作人员快速排查加热圈故障或温控器参数偏差;根据不同原料(PP、ABS、EPDM 橡胶)的工艺要求,PLC 通过网关向对应温控器下发差异化温度设定值(如 ABS 料筒前段 180℃、中段 220℃、后段 200℃),温控器通过 PID 自整定算法快速响应,确保温度稳定;所有温控数据(含实时温度、设定值、运行状态、检测时间)通过 Profinet 总线上传至 MES 系统,自动关联生产批次、设备编号、原料型号等信息,形成完整的温控档案,无需人工干预;此外,网关支持设备状态实时反馈,PLC 可监控所有 E5CC-DN 温控器的通信状态,若出现离线、信号异常,立即记录故障信息并上报,为运维提供精准依据。

项目实施效果

产品一致性与合格率显著提升

远创智控 YC-DNTM-PN协议转换网关实现了 Profinet 主站与 DeviceNet 温控器的双向实时数据传输,设备协同响应延迟<22ms,当温度出现异常时,PLC 可即时触发联锁控制,有效避免了因温度波动导致的产品缺陷。改造后,各温控区域温度控制精度稳定在 ±0.5℃以内,产品缩痕、脆裂、硫化不完全等缺陷率显著下降,尺寸精度偏差控制在 ±0.15mm 以内,完全满足汽车零部件的装配要求,顺利通过主机厂质量审核。

数据追溯效率全面优化

温控数据通过网关实时上传至 MES 系统,彻底取代了人工录入模式,消除了数据遗漏、错误等问题,数据录入效率与准确率均达到 100%。管理层可通过系统快速查询任意生产批次的全流程温度曲线,实现质量问题的精准追溯与快速定位,工艺优化决策周期大幅缩短,为不同原料的工艺参数迭代提供了有力数据支撑,同时满足 IATF 16949 质量体系的追溯要求。

产线产能与运维效率大幅提升

自动化闭环控制减少了人工巡检与参数调整导致的生产中断时间,产线有效作业时间占比提升 25%,单台设备换模调机时间从 30 分钟缩短至 10 分钟,整体产能提升 22%,达到 7320 件 / 天,成功满足下游客户大批量订单交付需求;同时,网关的工业级稳定设计降低了设备通信故障率,产线运维成本降低 30%,网关连续运行 7 个月无故障,且支持新增设备时快速扩展温控器节点,无需修改 PLC 核心程序,为产线未来升级预留灵活空间,保障了生产线 24 小时连续稳定生产。

此次改造不仅彻底解决了橡塑制造行业精密生产的协议兼容难题,更充分发挥了西门子 S7-1200 PLC 的逻辑控制优势与欧姆龙 E5CC-DN 的高精度控温能力,推动产线从 “人工监控 + 事后追溯” 向 “实时管控 + 数据驱动” 的智能化转型,为橡塑制造行业温控系统的数字化升级提供了可复制、可推广的实践方案。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选